Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy NAINA

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

- Zabezpieczenia przeciwprzepięciowe

- Filtry emisji ujawniającej TEMPEST

- Ograniczniki przepięć

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Podnośniki Spiralift

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Przepusty kablowe i mufy

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Plecionki stalowe

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

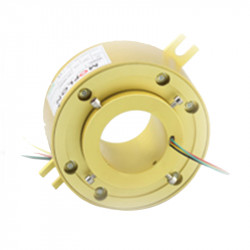

Przewodnik po Złączach Obrotowych

DACPOL oferuje szeroką gamę złączy obrotowych, które znajdują zastosowanie w sektorach obronnym, lotniczym, przemysłowym i komercyjnym. W celu osiągnięcia optymalnej wydajności złącza obrotowego, niezbędne są odpowiedni dobór, prawidłowy montaż i regularna konserwacja. Ten przewodnik ma na celu omówienie podstaw, kluczowej terminologii, problemów z niewspółosiowością oraz porównanie głównych typów konstrukcyjnych.

Podstawy Złącz Obrotowych

Czym jest złącze obrotowe?

Złącze obrotowe to urządzenie mechaniczne stanowiące interfejs umożliwiający transfer medium płynnego – powietrza, pary lub cieczy – między elementem obracającym się a elementem statycznym.

Główne komponenty złącza obrotowego:

- Korpus / Obudowa: Część statyczna, która utrzymuje medium i może ułatwiać podłączenie węża. Działa również jako ogranicznik momentu obrotowego.

- Rotor / Nypel: Część obracająca się, która łączy złącze z ruchomym elementem maszyny. Dostępne są połączenia gwintowane (stożkowe, proste) i kołnierzowe.

- Prowadnica / Tuleje prowadzące: Sekcja, która przenosi siłę obrotową, zapewniając prawidłową osiowość złącza obrotowego.

- Uszczelnienie: Jest to pierwsza zużywająca się część krętlika. Żywotność uszczelnienia jest określana przez parametry pracy, takie jak prędkość maszyny, temperatura i rodzaj medium.

- Płyta montażowa: Element wkładany między głowicę złącza a obudowę, mający na celu ochronę wewnętrznych komponentów podczas demontażu głowicy.

Słownik Terminów Technicznych

Wzbogać swoją wiedzę na temat złącz obrotowych, poznając poniższe kluczowe terminy:

- Cięgna zapobiegające obrotowi (Anti-Rotation Rods): Sztywne, gładkie pręty, które łączą korpus złącza z nieruchomą powierzchnią zewnętrzną, zapobiegając obracaniu się złącza.

- Uszczelnienie zrównoważone (Balanced Seal): Technika uszczelnienia, stosowana najczęściej dla wody i chłodziwa (ale możliwa także dla pary i gazów), która opiera się na zewnętrznym ciśnieniu sprężyny, aby zapewnić pozytywne uszczelnienie wewnątrz złącza.

- Wkładki turbulencyjne (Dryer Bars): Osiowe pręty ze stali nierdzewnej, instalowane wewnątrz walców, mające na celu wywołanie turbulencji, co zwiększa jednorodność temperatury powierzchni walca i efektywność wymiany ciepła.

- Przepływ podwójny (Dual Flow): Medium przepływa do i ze złącza obrotowego za pomocą syfonu lub wewnętrznej rury dystrybucyjnej.

- Złącza obrotowe wspierane zewnętrznie (Externally Supported Rotary Joints): Konstrukcje, które do podparcia korpusu polegają na zewnętrznym stacjonarnym stelażu maszyny.

- Elastyczny wąż metalowy (Flexible Metal Hose): Wąż, który utrzymuje ciśnienie medium i zapewnia elastyczność niezbędną do prawidłowego ruchu złącza obrotowego.

- Prowadnica (Guide): Rodzaj tulei węglowej zamocowanej wokół nypla, służącej do podparcia złącza obrotowego.

- Medium: Płyny (ciecze, gazy, para) przesyłane przez złącza obrotowe.

- Przeguby wielokanałowe (Multi-Passage Unions): Złącza niezbędne, gdy jednocześnie używa się więcej niż jednego medium, co wymaga wielu uszczelnień między połączeniami stacjonarnymi a obracającym się sprzętem.

- Złącze ciśnieniowe (Pressure Joint): Rodzaj złącza, w którym wewnętrzny pierścień uszczelniający przenosi całą siłę wytworzoną przez wewnętrzne ciśnienie płynu.

- Rotor: Obrotowa część złącza obrotowego, która łączy się z obracającym się sprzętem (może być gwintowany lub kołnierzowy).

- Pierścienie uszczelniające (Seal Rings): Główny element zużywalny. Podczas pracy pierścienie doświadczają sił obciążających od ciśnienia płynu oraz tarcia.

- Wzierniki przepływu (Sight Flow Indicators): Urządzenia zapewniające wizualną obserwację przepływu cieczy i gazów w rurociągu.

- Przepływ pojedynczy (Single-Flow): Medium przepływa tylko w jednym kierunku przez złącze obrotowe, znany również jako przepływ jednokierunkowy.

- Syfon (Syphon): Układ rur wewnątrz obracającego się cylindra, który umożliwia odprowadzenie płynu na zewnątrz przez złącze.

- Płyta zużywalna (Wear Plate): Wymienna metalowa płyta uszczelniająca, przykręcona do korpusu złącza, zaprojektowana do wymiany po osiągnięciu kresu swojej żywotności.

Niewspółosiowość Złącza Obrotowego

Głównym źródłem przedwczesnej awarii węglowego pierścienia uszczelniającego jest niewspółosiowość złącza obrotowego. Niewspółosiowość pojawia się, gdy krętlik wibruje podczas funkcjonowania. W efekcie, węglowy pierścień uszczelniający jest naprężony względem wewnętrznej średnicy korpusu, co może prowadzić do nieregularnego zużycia.

Zapobieganie niewspółosiowości:

Złącze obrotowe powinno być instalowane z elastycznymi wężami metalowymi. W miarę zużycia pierścienia uszczelniającego, złącze niekompensowane będzie się lekko odsuwać od końca czopa – elastyczne węże muszą na to pozwolić. Węże muszą mieć odpowiednią długość, aby zapewnić tę elastyczność. Wszystkie podłączone śruby powinny być dobrze dokręcone na każdej sekcji, a dokręcanie należy przeprowadzać w sposób stopniowy, krzyżowo (np. pod kątem 180 stopni).

Osiąganie Optymalnej Wydajności

Po prawidłowej instalacji, główną zużywającą się częścią pozostaje pierścień uszczelniający. Należy go wymienić po osiągnięciu maksymalnego zużycia. Jeśli nie zostanie wymieniony, powierzchnie metalowe mogą się ze sobą stykać i spowodować nieodwracalne uszkodzenie złącza obrotowego.

Czynniki krytyczne dla zużycia:

Prędkość maszyny, ciśnienie i temperatura są krytyczne dla charakterystyki zużycia uszczelnień mechanicznych. Rzeczywiste obciążenie ściskające pierścienia uszczelniającego jest bezpośrednio związane z ciśnieniem roboczym. Wraz ze wzrostem ciśnienia, rośnie obciążenie uszczelnienia. Zwiększenie tego obciążenia, w połączeniu z prędkością maszyny, zwiększa moc traconą na tarcie i generuje wyższe temperatury. Ogólnie, szybkość zużycia uszczelnienia będzie wzrastać zarówno wraz z prędkością roboczą, jak i ciśnieniem.

Wybór właściwego materiału uszczelniającego jest kluczowym czynnikiem, biorąc pod uwagę wszystkie koszty związane z awarią uszczelnienia.

Prowadnice Węglowe kontra Łożyska Toczne

Wybór pomiędzy złączem wspieranym przez prowadnice węglowe a łożyska toczne zależy od szeregu czynników:

Złącza obrotowe wspierane przez prowadnice węglowe są najlepiej dostosowane do niskich prędkości i wysokich temperatur. Węgiel ma niski współczynnik rozszerzalności cieplnej, dzięki czemu może tolerować znaczną różnicę temperatur. Nypel złącza nagrzewa się szybko i rozszerza, podczas gdy korpus nagrzewa się wolniej. W tego typu złączach wystarczy dodatkowy luz na wewnętrznej średnicy (ID) prowadnicy, aby poradzić sobie z rozszerzalnością cieplną. W przeciwieństwie do tego, w złączach z łożyskami tocznymi, rozszerzalność cieplna musi być przejęta przez wewnętrzny luz łożyska, co sprawia, że dobór łożyska zależy od temperatury. Prowadnice węglowe nie wymagają smarowania i serwisu, poza wymianą zużytego uszczelnienia. Mają też zalety w przypadku większych rozmiarów, ponieważ są łatwiejsze do zamówienia niż duże łożyska toczne.

Złącza wspierane przez łożyska toczne są zazwyczaj stosowane w aplikacjach o wyższych prędkościach i tam, gdzie bicie osiowe jest krytyczne. Złącza pracujące z dużą prędkością często wykorzystują zrównoważone uszczelnienie czołowe, które wymaga precyzyjnego ustawienia powierzchni uszczelniających. Łożyska toczne są również preferowane w aplikacjach wymagających niskiego momentu obrotowego napędu.Niektóre aplikacje z łożyskami tocznymi wymagają przestrzegania harmonogramu konserwacji smarowania dla optymalnej żywotności.

Podsumowanie

Przeszliśmy przez ważne aspekty złącz obrotowych: od podstawowych komponentów, poprzez szczegółową terminologię, aż po czynniki wpływające na ich wydajność, takie jak niewspółosiowość, prędkość, ciśnienie i wybór konstrukcji wspierającej (prowadnice węglowe vs. łożyska toczne).

Właściwy dobór, instalacja z użyciem elastycznych węży i terminowa wymiana zużytych pierścieni uszczelniających to fundamenty długotrwałej i bezawaryjnej pracy każdego złącza. Pamiętaj, że optymalna wydajność i żywotność zależą od precyzyjnego dopasowania parametrów złącza do warunków panujących w Twojej maszynie.

Jeśli potrzebujesz wsparcia technicznego w doborze złączy obrotowych, z uwzględnieniem specyfiki Twojej aplikacji, skontaktuj się ze specjalistami DACPOL. Chętnie pomożemy w znalezieniu idealnego rozwiązania.

Powiązane produkty

Powiązane posty

Materiały termoprzewodzące w magazynach energii

Materiały termoprzewodzące w magazynach energii

Pomiar mocy i energii w obwodach elektrycznych

Pomiar mocy i energii w obwodach elektrycznych

Wentylatory przemysłowe - rodzaje, właściwości

Wentylatory przemysłowe - rodzaje, właściwości

Dodaj komentarz