Трябва да сте влезли в

-

moreX

-

Компоненти

-

-

Category

-

полупроводници

- Диоди

- Тиристори

-

Електрически изолирани модули

- Електроизолирани модули VISHAY (IR).

- Електроизолирани модули INFINEON (EUPEC).

- Електрически изолирани модули на Semikron

- Електроизолирани модули POWEREX

- Електроизолирани модули IXYS

- Електроизолирани модули от POSEICO

- Електрически изолираните модули на ABB

- Електроизолационни модули от TECHSEM

- Go to the subcategory

- Мостови токоизправители

-

Транзистори

- GeneSiC транзистори

- Mitsubishi SiC MOSFET модули

- STARPOWER SiC MOSFET модули

- ABB SiC MOSFET модули

- IGBT модули от MITSUBISHI

- Транзисторни модули MITSUBISHI

- MITSUBISHI MOSFET модули

- Транзисторни модули ABB

- IGBT модули от POWEREX

- IGBT модули - от INFINEON (EUPEC)

- Полупроводникови елементи от силициев карбид

- Go to the subcategory

- Шофьори

- Силови блокове

- Go to the subcategory

- Преобразуватели за ток и напрежение LEM

-

Пасивни компоненти (кондензатори, резистори, предпазители, филтри)

- Резистори

-

Предпазители

- Миниатюрни предпазители за електронни системи серия ABC и AGC

- Бързодействащи тръбни предпазители

- Забавени вложки с GL/GG и AM характеристики

- Изключително бързи предпазители

- Британски и американски стандартни бързодействащи предпазители

- Бързодействащи предпазители европейски стандарт

- Тягови предпазители

- Предпазители за високо напрежение

- Go to the subcategory

-

Кондензатори

- Кондензатори за двигатели

- Електролитни кондензатори

- Icel филмови кондензатори

- Силови кондензатори

- Кондензатори за постояннотокови вериги

- Кондензатори за компенсация на мощността

- Кондензатори за високо напрежение

- Кондензатори за индукционно нагряване

- Импулсни кондензатори

- DC LINK кондензатори

- Кондензатори за AC/DC вериги

- Go to the subcategory

- Филтри против смущения

- Суперкондензатори

- Защита от пренапрежение

- Разкриващи емисионни филтри TEMPEST

- Защита от пренапрежение

- Go to the subcategory

-

Релета и контактори

- Теория на релетата и контакторите

- AC 3-фазни твърдотелни релета

- DC твърдотелни релета

- Регулатори, системи за управление и аксесоари

- Мек старт и реверсивни контактори

- Електромеханични релета

- Контактори

- Ротационни превключватели

-

Еднофазни AC твърдотелни релета

- Еднофазни променливотокови полупроводникови релета Серия 1 | D2425 | D2450

- Еднофазни AC полупроводникови релета CWA и CWD серия

- Еднофазни AC полупроводникови релета серии CMRA и CMRD

- Еднофазни AC твърдотелни релета PS серия

- AC твърдотелни релета двойни и четворни серии D24 D, TD24 Q, H12D48 D

- Еднофазни полупроводникови релета от серия GN

- Еднофазни променливотокови твърдотелни релета серия CKR

- Монофазни AC релета за DIN шина ERDA и ERAA СЕРИЯ

- Монофазни AC релета за ток 150А

- Двойни твърдотелни релета, интегрирани с радиатор на DIN шина

- Go to the subcategory

- AC еднофазни печатни твърдотелни релета

- Интерфейсни релета

- Go to the subcategory

- Ядра и други индуктивни компоненти

- Радиатори, Варистори, Термична защита

- Фенове

- Климатик, Аксесоари за табла, Охладители

-

Батерии, зарядни устройства, буферни захранвания и преобразуватели

- Батерии, зарядни устройства - теоретично описание

- Литиево-йонни батерии. Персонализирани батерии. Система за управление на батерията (BMS)

- Батерии

- Зарядни за батерии и аксесоари

- UPS и буферни захранвания

- Конвертори и аксесоари за фотоволтаици

- Съхранение на енергия

- Водородни горивни клетки

- Литиево-йонни клетки

- Go to the subcategory

-

Автоматизация

- Подемници Spiralift

- Части за дронове Futaba

- Крайни изключватели, Микро ключове

- Сензори, Преобразуватели

- Пирометри

- Броячи, Релета за време, Панелни измервателни уреди

- Индустриална защитна екипировка

- Светлинни и звукови сигнали

- Термовизионна камера

- LED дисплеи

- Бутони и превключватели

- Go to the subcategory

-

Кабели, Litz проводници, Тръбопроводи, Гъвкави връзки

- Проводници

- Кабелни щуцери и ръкави

- лица

-

Кабели за специални приложения

- Удължителни и компенсаторни кабели

- Кабели за термодвойки

- Свързващи кабели за PT сензори

- Многожилни кабели темп. -60°C до +1400°C

- Кабели средно напрежение SILICOUL

- Кабели за запалване

- Нагревателни кабели

- Едножилни кабели темп. -60°C до +450°C

- Железопътни проводници

- Нагревателни кабели в Ex

- Кабели за отбранителната промишленост

- Go to the subcategory

- тениски

-

Плитки

- Плоски плитки

- Кръгли плитки

- Много гъвкави плитки - плоски

- Много гъвкави плитки - кръгли

- Цилиндрични медни оплетки

- Медни цилиндрични оплетки и капаци

- Гъвкави ленти за заземяване

- Медни оплетки с PVC изолация - температура до 85 градуса

- Плоски алуминиеви оплетки

- Комплект за свързване - оплетки и тръби

- Стоманени плитки

- Go to the subcategory

- Тягово оборудване

- Накрайници за кабели

- Изолирани гъвкави релси

- Многослойни гъвкави шини

- Системи за управление на кабели

- Go to the subcategory

- View all categories

-

полупроводници

-

-

- Suppliers

-

Applications

- CNC машини

- DC и AC задвижвания (инвертори)

- Двигатели и трансформатори

- Енергетика

- Енергийни банки

- Заваръчни машини и заварчици

- Захранвания (UPS) и токоизправителни системи

- Измерване и регулиране на температурата

- Изследвания и лабораторни измервания

- Индукционно нагряване

- Индустриална автоматизация

- Индустриална защитна екипировка

- Компоненти за зони с опасност от експлозия (EX)

- Машини за сушене и обработка на дървесина

- Машини за термоформоване на пластмаси

- Минно дело, металургия и леярство

- Оборудване за разпределителни и контролни шкафове

- ОВК автоматизация

- Печат

- Трамвайна и железопътна тяга

-

Инсталация

-

-

Индуктори

-

-

Индукционни устройства

-

-

Обслужване

-

- Contact

- Zobacz wszystkie kategorie

Управление на топлината - предизвикателства за електрическите превозни средства

Термично управление - Предизвикателства пред електрическите превозни средства

Преходът към електрически задвижващи системи и нарастващото значение на автономното шофиране поставят много нови предизвикателства. Термичното управление, или по-скоро термичната комуникация и охлаждането на електрическите компоненти, играе ключова роля. Въпреки че съществуват много топлоизолационни материали, най-често срещаните решения за автомобилния сектор са запълващите фуги (GFL) и Softtherm Pads (пълнежи), които могат да бъдат индивидуално пригодени към нуждите на клиента.

Според последните изчисления на Федералното министерство на околната среда, Германия няма да постигне климатичната си цел за намаляване на емисиите на CO2 с повече от 40% до 2020 г. За разлика от тенденциите в други сектори, емисиите на парникови газове от транспортния сектор дори са отбелязали леко увеличение в сравнение с референтната 1990 г. и са отговорни за една пета от общите емисии в Германия. Повишената ефективност на превозните средства не е успяла да компенсира противоречиви фактори като нарастващия обем на трафика и ефективността на двигателя. Новият план на федералното правителство за защита на климата предвижда намаляване с 40-42% на емисиите на парникови газове от транспортния сектор до 2030 г., което е само малка част от постигането на целта от 2°C, определена в Парижкото споразумение за климата. Алтернативните задвижващи системи са от съществено значение за постигане на средната цел за емисии от 95 г CO2/км за автомобили. Ако тези стойности бъдат превишени, производителите на автомобили са изправени пред големи глоби. Този механизъм за ценообразуване има положителен ефект върху автомобилите с ниски емисии. Необходима е глобална промяна в мисленето в автомобилната индустрия.

Термични материали

Според прогнозите на водещи немски производители на автомобили, всички най-продавани автомобили ще бъдат достъпни и като електрически превозни средства най-късно до 2030 г., което е изключително амбициозна цел. Аспекти като постоянно нарастваща плътност на мощността или по-висок топлопренос на повърхност (W/m2) и „зареждане с висока мощност“ водят до повишени температури на компонентите и следователно до по-кратко време за работа в приложенията. Ефективното термично охлаждане на електрически компоненти чрез свързване на източник на топлина към радиатор, като същевременно се запазва ефектът на електрическата изолация, е предпоставка за високи стандарти за качество в автомобилния сектор. Тази връзка, заедно с преодоляване на допустимите отклонения, хлабини или въздушни включения на компонентите, може да се постигне индивидуално с помощта на широка гама от материали KERAFOL, разпространявани от DACPOL, в зависимост от изискванията за топлопроводимост (W/mK) и желаната температурна разлика ΔT.

Разгледайте нашата гама от термични материали

Термично управление за електрическа мобилност

Преходът към електрически задвижващи системи и нарастващото значение на автономното шофиране носят напълно нови приложения и предизвикателства в областта на термичното управление. Функционалната връзка между работната температура на батерийния пакет и максимално постижимия му живот е достатъчно демонстрирана, което може да се изрази много точно със следното правило:

„Намаляването на работната температура с 10°C удвоява живота на батерийните клетки.“

Нетният пробег на електрически автомобил също зависи значително от работната температура на батерията и следователно косвено от наличното термично охлаждане. В допълнение към концепцията за термично свързани източници на енергия, „колата на утрешния ден“ изисква и решения за електрически компоненти в областта на светодиодите, сензорната технология, бордовата мрежа и инвертора, един от основните елементи на електрическата задвижваща система.

Термично управление в електрически автомобили

Течни запълващи празнини

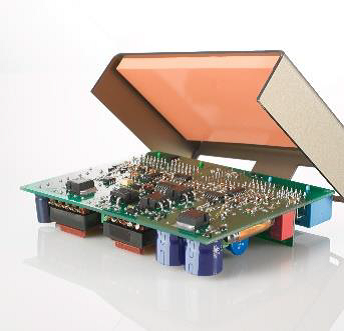

Особено за големи обеми, двукомпонентните GFL са ефективно и икономично решение. За да се постигне това, двата компонента на силиконовите еластомери с керамичен пълнител се смесват в смесителна тръба и могат да се нанесат директно върху компонента (напр. метален корпус) с помощта на дозираща система.

В следващата стъпка електронните компоненти (напр. IGBT, кондензатори и др.) се прикрепят към невтвърдения компаунд под леко налягане, постигайки равномерно разпределение на компаунда и следователно специфична дебелина, както и възпроизводими електрически и термични параметри. Омрежването или втвърдяването на компаунда се извършва при стайна температура и отнема около час, но може да се персонализира при поискване. Преди всичко, GFL, с по-ниската си топлопроводимост, има висока самоадхезия, което може да бъде много полезно по време на сглобяването. Въпреки това, ако се разглоби, KERAFOL GFL може да се отстрани отново, което не винаги е често срещано на пазара.

Разгледайте нашите продукти от серията GFL

„KERAFOL GFL се използва по целия свят за охлаждане на инвертори, батерии и много други електрически компоненти.“

| Течности за пълнене luk | |||||

|---|---|---|---|---|---|

| Основен материал | Топлопроводимост (W/mK) | Пробивно напрежение (kV/mm) | Вискозитет (Pas) | Температура на приложение (°C) | Твърдост (Shore 00) |

| Силикон | 1.8 - 4.5 | 12 -20 | 45 - 90 | -40 до +200 | 45 - 70 |

В сравнение с полиуретанови или епоксидни системи, силиконовата GFL може да абсорбира и компенсира вибрациите много по-добре.

Този ефект се улеснява от високата мекота на GFL. Освен това, ниският вискозитет на GFL позволява лесна обработка и има нежен ефект върху системата за дозиране, както е потвърдено от водещи производители на системи за дозиране като ViscoTec, bdtronic и Scheugenpflug.

Softtherm подложки

За много термични връзки в сектора на електрическата мобилност, класическите топлопроводими ленти и подложки все още са „най-съвременни“.

Особено омрежените еластомери на силиконова основа, по-известни като Softtherm Gap подложки, могат да играят ключова роля в термичното охлаждане (диапазон на мощност до 6 W/mK) на електронни компоненти благодарение на техните разнообразни, специално разработени свойства.

| Подложки Softtherm | |||||

|---|---|---|---|---|---|

| Основен материал | Топлопроводимост (W/mK) | Пробивно напрежение (kV/mm) | Компресия (%) | Температура на приложение (°C) | Твърдост (Shore 00) |

| Силикон | 1.0 - 6.0 | 2 - 16 | до 40 | -60 до +250 | 10 - 75 |

Разгледайте нашата гама от пълнежни материали - Softtherm

Благодарение на високата гъвкавост и огромната механична устойчивост на подложките Softtherm, могат да се поемат големи размери на фугите и високи толеранси на компонентите. В допълнение към индивидуалните решения, като например едностранно лепило за закрепване на компоненти или армировка от стъклени влакна за повишена механична стабилност, двуслойните фолиа (изисквани от специфични разпоредби) също могат да осигурят значителна добавена стойност за клиента.

KERAFOL, заедно с DACPOL, отговаря на тези специфични изисквания на клиентите от много години и намира правилното решение за всяко приложение. Независимо кой „топлопроводим материал“ е най-доброто решение от техническа и финансова гледна точка.

Related products

Related posts

Термопроводящи материали в акумулатори на енергия

Термопроводящи материали в акумулатори на енергия

Измерване на мощност и енергия в електрически вериги

Измерване на мощност и енергия в електрически вериги

Индустриални вентилатори - видове, свойства

Индустриални вентилатори - видове, свойства

Leave a comment