Повышенная мощность и надежность благодаря модулю IGBT 7-го поколения с новой технологией SLC.

Больше мощности и более высокая надежность благодаря модулю IGBT 7-го поколения с новой технологией SLC

Основные требования к системам силовой электроники — высокая эффективность, высокая удельная мощность и высокая надежность. Для достижения этой высокой эффективности компания Mitsubishi Electric разработала чипсет IGBT 7-го поколения. Для дальнейшего удовлетворения требований высокой надежности и высокой удельной мощности в серии модулей IGBT NX используется новая технология корпуса SLC в сочетании с чипом 7-го поколения.

Автор: Томас Радке, Mitsubishi Electric Europe B.V., Коичи Масуда, Mitsubishi Electric Corp., Япония

Промышленные модули IGBT используются в самых разных областях применения. Все эти области требуют компактных силовых модулей с высокой удельной мощностью, высокой надежностью и высокой эффективностью по разумной цене. Для удовлетворения всех этих требований были разработаны модули IGBT NX 7-го поколения на основе технологии SLC. IGBT 7-го поколения, основанные на концепции CSTBT™, достигают высокой эффективности за счет снижения динамических и статических потерь [2]. Снижение потерь является первым шагом к созданию модуля с высокой удельной мощностью. Вторым шагом является улучшение теплового сопротивления Rth для увеличения мощности, которую может выдерживать модуль при заданной рабочей температуре, и уменьшения колебаний температуры. Благодаря сочетанию улучшенной термоциклической устойчивости и мощности можно достичь высокой надежности и компактности силовых модулей. Новая технология упаковки SLC обеспечивает низкое тепловое сопротивление и высокую мощность и термоциклическую устойчивость.

Технология SLC

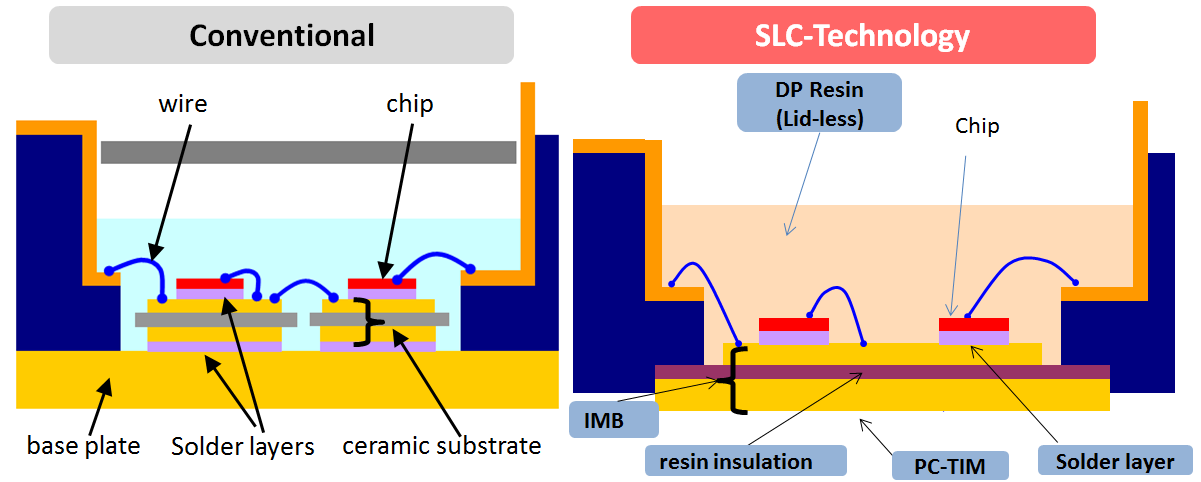

Технология SLC (SoLid Cover) — это новая технология упаковки, обеспечивающая высокую надежность и высокую теплопроводность [3]. Сравнение новой структуры упаковки с традиционной структурой показано на рисунке 1.

Традиционно для обеспечения электрической изоляции между полупроводниковой печатной платой и задней панелью модуля используются металлизированные керамические подложки. Эти подложки припаиваются к медной базовой пластине с помощью слоя припоя. Недостатком этой комбинации материалов является несоответствие коэффициентов теплового расширения (КТР) между керамикой, припоем и медью. Это несоответствие вызывает растрескивание припоя из-за колебаний температуры и ограничивает срок службы силовых модулей.

Способность модуля выдерживать это напряжение известна как способность к термоциклированию.

Рисунок 1: Сравнение SLC и традиционных корпусных структур

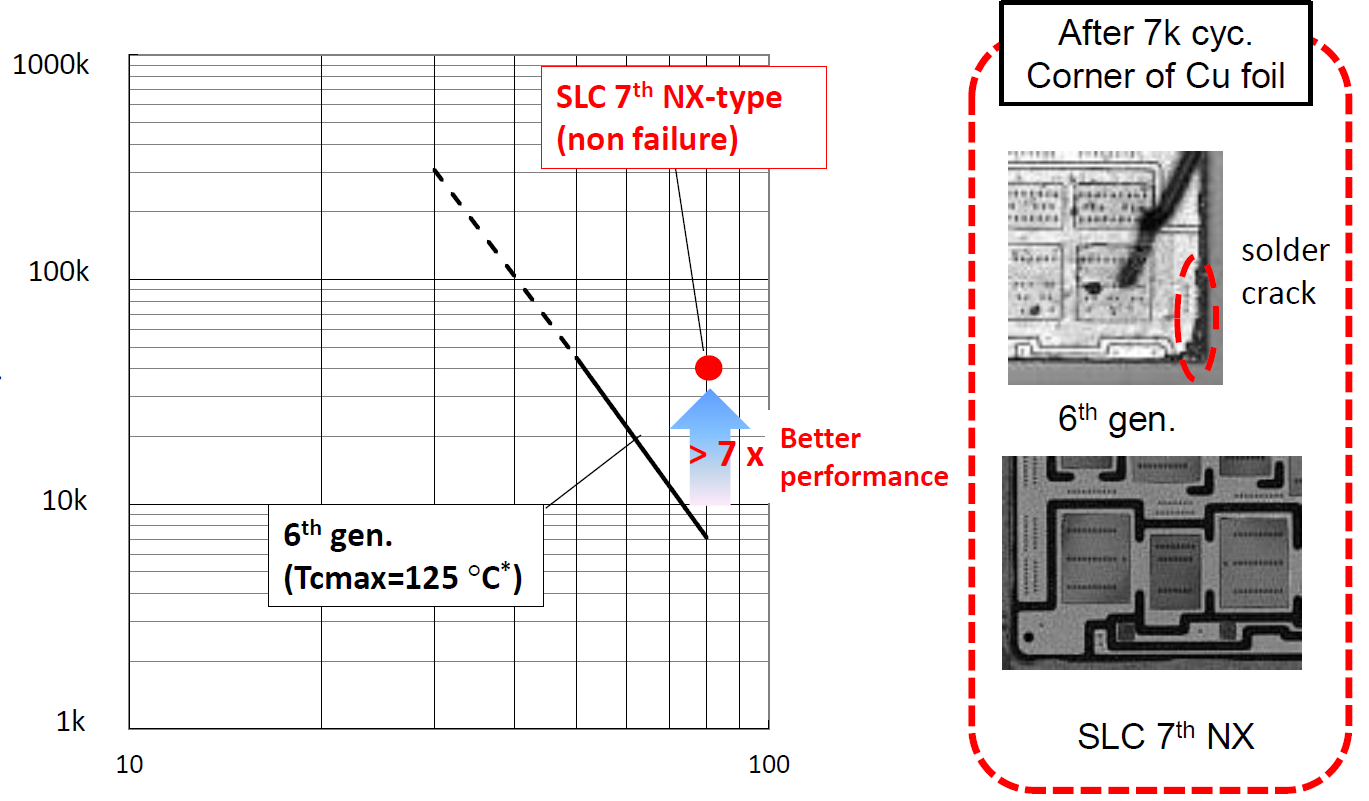

В технологии SLC изоляция обеспечивается смоляным материалом, имеющим коэффициент теплового расширения, аналогичный меди. Базовая пластина и слой припоя исключаются, поскольку верхний и нижний медные слои могут быть непосредственно соединены с изоляционным смоляным слоем. Это значительно улучшает способность IMB (изолированной металлической базовой пластины) к термоциклированию. Текущее состояние проводимых испытаний на термоциклирование показано на рисунке 2. В настоящее время достигнуто 40 000 циклов при изменении температуры на 80 К. Этот результат примерно в семь раз выше, чем у обычных модулей, и испытание продолжается без сбоев. Кроме того, как показано на правой стороне рисунка 2, после 40 000 циклов расслоения не наблюдалось. Следовательно, можно ожидать еще большей устойчивости к термическим циклическим нагрузкам.

Рисунок 2: Состояние испытаний на термические циклические нагрузки

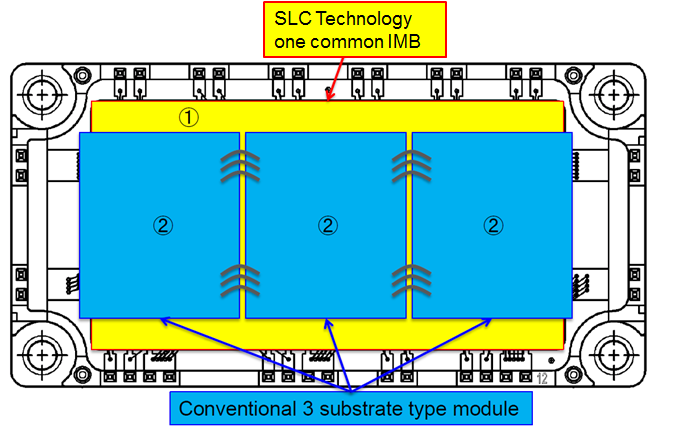

В обычных модулях максимальный размер керамических подложек ограничен устойчивостью к термическим циклическим нагрузкам, поскольку механическое напряжение, вызванное колебаниями температуры, увеличивается с увеличением размера подложки. Таким образом, в обычных модулях IGBT с габаритами 122 мм x 62 мм обычно используются две или три керамические подложки, как показано на рисунке 3. В отличие от них, новая технология SLC использует одну общую подложку IGBT, исключая слой припоя между подложкой и базовой пластиной. Такой подход с общей подложкой увеличивает доступную площадь поверхности для монтажа силовых цепей внутри модуля и исключает соединения проводов между подложками, уменьшая паразитные внутренние индуктивности и сопротивление выводов корпуса. Поэтому общая подложка IMB является ключевым элементом технологии SLC для создания компактных силовых модулей с высокой удельной мощностью.

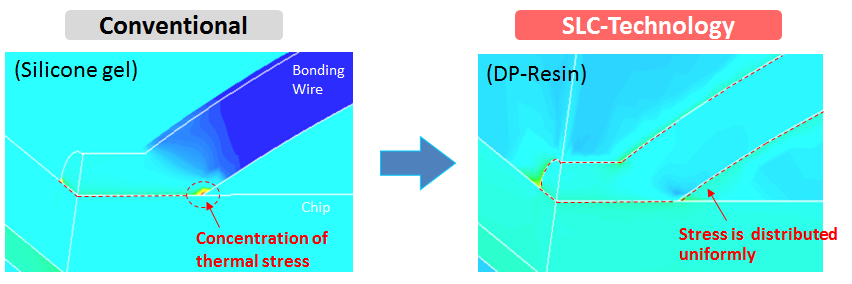

В дополнение к устойчивости к термическим циклам, для разработки высоконадежного силового модуля необходимо также учитывать устойчивость к токовым циклам. Основной причиной отказов, связанных с токовыми циклами, является деградация соединений проводов. Непрерывный ток и связанные с ним колебания температуры в соединениях проводов создают нагрузку на эти соединения. В новой технологии SLC соединительные провода покрыты твердой смолой для непосредственной среды, а не мягким силиконовым гелем.

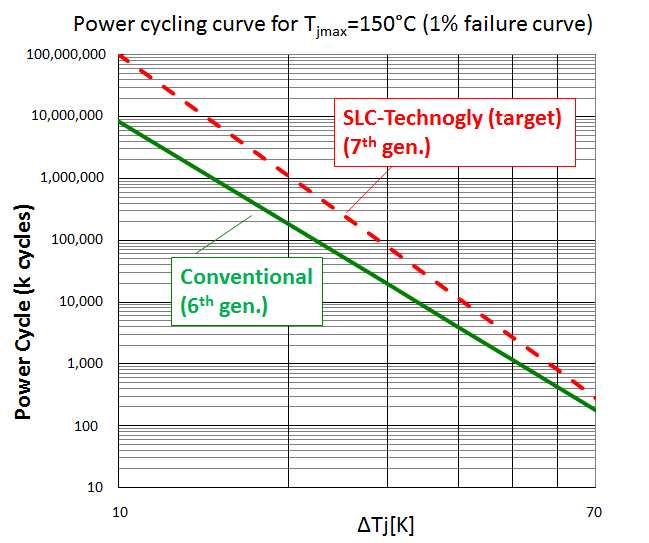

Благодаря твердой смоле DP механическое напряжение проволочного соединения равномерно распределяется по всей поверхности провода, как показано на рисунке 4. В обычном силовом модуле механическое напряжение провода не так сильно поглощается мягким силиконовым гелем, и это напряжение концентрируется у основания соединенного провода. В модулях IGBT 6-го поколения уже используется оптимизированная и улучшенная технология проволочного соединения для достижения высокого срока службы при циклической нагрузке с использованием алюминиевых проводов и мягкого силиконового гелевого покрытия. Кроме того, за счет сочетания этой технологии проволочного соединения с технологией SLC значительно увеличивается емкость по циклическому току, при этом сохраняются проверенные и экономически эффективные преимущества алюминиевого проволочного соединения по сравнению с дорогостоящими технологиями, такими как медное проволочное соединение. Сравнение целевой циклической токовой нагрузки технологии SLC и модулей 6-го поколения показано на рисунке 5.

Рисунок 3: Корпус типа NX с: 1 IMB и 2. Традиционная керамическая подложка

Рисунок 4: Концентрация напряжений в жгуте проводов в традиционной и SLC-технологии Технология

Рисунок 5: Возможности циклической работы в традиционной и SLC-технологии

Для дальнейшего увеличения срока службы при циклической нагрузке необходимо уменьшить колебания температуры перехода. Этого можно достичь за счет улучшения теплового сопротивления силового модуля. В приложениях с постоянной нагрузкой тепловые ограничения обычно определяются максимальной температурой перехода.

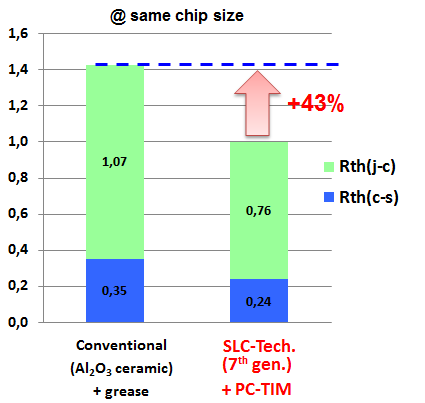

Для удовлетворения этих требований технология SLC также имеет улучшенное тепловое сопротивление. В технологии SLC используется IMB, что исключает слой припоя с низкой теплопроводностью между подложкой и задней панелью. Изолирующий материал и толщина IMB выбираются таким образом, чтобы достичь наилучшего компромисса между изоляционной способностью, надежностью и низким тепловым сопротивлением. Эта оптимизация позволяет снизить тепловое сопротивление от перехода к корпусу (Rth(j-c)) примерно на 30% по сравнению с традиционными модулями, в которых в качестве керамического материала обычно используется оксид алюминия (Al₂O₃).В традиционных модулях с медной подложкой и керамической подложкой также необходимо учитывать деформацию подложки во время температурных циклов из-за несовместимых коэффициентов теплового расширения и возникающего в результате «биметаллического эффекта». Эта деформация ограничивает возможности улучшения теплового контактного сопротивления между подложкой и радиатором (Rth(c-s)). С новой технологией SLC, в которой коэффициенты теплового расширения согласованы, эта деформация может быть практически устранена, а тепловой интерфейс между подложкой и радиатором может быть дополнительно улучшен за счет использования оптимизированного ранее применявшегося термоинтерфейсного материала с фазовым переходом (PC-TIM). Общее тепловое сопротивление от перехода к радиатору в традиционных модулях примерно на 43% выше, чем в модулях технологии SLC при том же размере кристалла. Исключительные тепловые характеристики также являются одной из ключевых особенностей, отвечающих требованиям рынка к высокой удельной мощности и высокой надежности.

Рисунок 6: Сравнение тепловых сопротивлений для чипов одинакового размера

Модули IGBT 7-го поколения NX

Новая технология SLC, наряду с интегральной схемой IGBT 7-го поколения, была внедрена в модули серии NX от Mitsubishi Electric.

![Модуль Модуль IGBT NX 2-в-1 7-го поколения<p><i>Рисунок 7: Модуль IGBT NX 2-в-1 7-го поколения</i></p><br /><p>Микросхема IGBT 7-го поколения имеет улучшенный компромисс между напряжением насыщения коллектор-эмиттер и потерями при выключении. Конструкция ячейки оптимизирована для лучшего управления dv/dt через резистор затвора. Использование структуры с релаксированным катодом (RFC) для диода свободного хода также позволяет улучшить компромисс между потерями восстановления и падением прямого напряжения за счет поддержания плавного поведения восстановления [2].</p><p>Характеристики нового набора IGBT были оценены и использованы для моделирования потерь с помощью программного обеспечения для моделирования MELCOSIM от Mitsubishi [1]. В результате IGBT 7-го поколения класса 1200 В позволяет сэкономить примерно 15% от общих потерь по сравнению с IGBT 6-го поколения в типичном приложении управления двигателем инвертора. условия. Для поддержки сборки инверторов на стороне заказчика все модули NX 7-го поколения будут доступны с оптимизированными клеммами PC-TIM и PressFit Pin. На рисунке 8 показано, что эта линейка модулей IGBT NX-Type 7-го поколения с технологией SLC находится в разработке, предлагая полный набор продуктов, поддерживающих широкий спектр приложений, использующих эти новые технологии.</p><img src=](https://www.dacpol.eu/img/cms/Baza%20Wiedzy/Mitsubishi/12/Figure7.png)

Рисунок 8: План линейки модулей NX-Type 7-го поколения с опциями PC-TIM и PressFit

Производительность системы чипсета 7-го поколения и технологии SLC

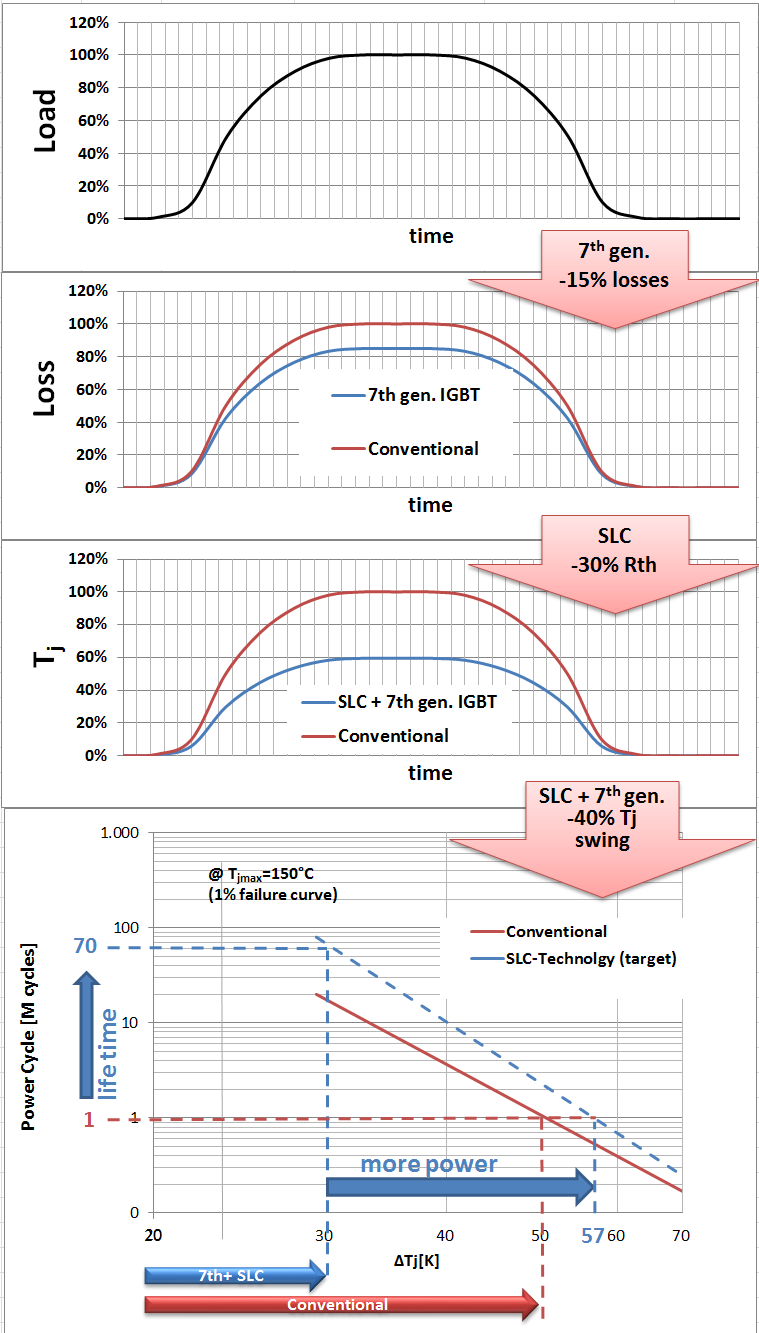

Особенности чипсета 7-го поколения рассматриваются с точки зрения модулей IGBT. Однако, Чтобы понять влияние на инверторную систему, эти характеристики необходимо оценить на основе профиля работы, который является репрезентативным для типичного режима работы инвертора. Для многих приложений в профиле работы необходимо учитывать циклы нагрузки. На основе моделирования потерь с использованием характеристик IGBT и диода этот профиль нагрузки может быть преобразован в профиль потерь. На основе этого профиля потерь и теплового сопротивления можно рассчитать температурный профиль. В конечном итоге, срок службы можно предсказать на основе температурного профиля в сочетании с кривыми циклической работоспособности модулей [4].

На рисунке 9 показан стандартизированный пример. На основе моделирования потерь с использованием программного обеспечения MELCOSIM было установлено, что общие потери сборки 7-го поколения могут быть снижены на 15% по сравнению с предыдущим поколением. Это означает, что профиль потерь снижается на 15% до 85%. С учетом этого 15% снижения потерь и приблизительно 30% улучшения теплового сопротивления, колебания температуры перехода Tj могут быть снижены до 60% по сравнению с обычным модулем с керамической подложкой из оксида алюминия и медной базовой пластиной. При одинаковых потерях размах температуры перехода для обычного модуля составляет 50 К, тогда как размах температуры перехода для модуля SLC с IGBT 7-го поколения составляет 30 К. Таким образом, результаты циклических кривых с уменьшенным размахом температуры перехода показывают, что срок службы может быть увеличен более чем в 10 раз по сравнению с обычным модулем, использующим технологию SLC с IGBT 7-го поколения. Или, при том же сроке службы, размах температуры перехода при использовании технологии SLC может быть увеличен примерно до 57 К, что соответствует увеличению выходной мощности более чем на 50%.

Краткое содержание

Компания Mitsubishi разработала новую серию модулей IGBT с номинальным напряжением 600 В и 1200 В, охватывающую широкий диапазон токов, на основе хорошо известного типа корпуса NX. Эта новая серия модулей IGBT сочетает в себе новейшие IGBT 7-го поколения и интегральные схемы FWDi с инновационной технологией корпуса, называемой технологией SLC. Новая серия Модули IGBT позволяют проектировать инверторы с более высокими выходными токами, более высокой удельной мощностью и повышенной надежностью (более длительный срок службы при большем количестве циклов питания и более длительный срок службы при большем количестве температурных циклов). Это идеальное решение для сложных задач современных инверторных конструкций.

Рисунок 9: Пример нормализованного цикла нагрузки при сравнении технологии SLC с IGBT 7-го поколения и обычным модулем

Ссылки

[1] MELCOSIM: программное обеспечение для моделирования тепловых процессов и потерь IGBT, доступное по адресу www.mitsubishielectric.com/semiconductors/simulator/

[2] Т. Радке; К. Масуда: "7-й [3] Кота Охара и др.: «Новый модуль IGBT на изолированной металлической плате (IMB) и устройства 7-го поколения», PCIM Europe 2015, стр. 1145-1148, ISBN 978-3-8007-3924-0 [4] Примечание по применению серии S1 NX-Type 6.1-го поколения, доступно по адресу www.mitsubishielectric.com/semiconductors/files/manuals/igbt_nx_note_e.pdf

Оставить комментарий