Vous devez être connecté

-

WróćX

-

Composants

-

-

Category

-

Semi-conducteurs

- La diode

- Les thyristors

- Modules de puissance isolés

- Ponts redresseurs

-

Transistors

- Transistors | GeneSiC

- Modules MOSFET SiC | Mitsubishi

- Modules MOSFET SiC | STARPOWER

- Modules MOSFET SiC ABB

- Modules IGBT | MITSUBISHI

- Modules de transistors | MITSUBISHI

- Modules MOSFET | MITSUBISHI

- Modules de transistors | ABB

- Modules IGBT | POWEREX

- Modules IGBT | INFINEON (EUPEC)

- Composants semiconducteurs en carbure de silicium

- Przejdź do podkategorii

- Circuits de commande

- Blocs de puissance

- Przejdź do podkategorii

- Transducteurs électriques

-

Composants passifs (condensateurs, résistances, fusibles, filtres)

- Résistances

-

Fusibles

- Fusibles miniatures pour c.imp. série ABC et AGC

- Fusible rapides tubulaires

- Cartouches de courbe GL/GG et AM

- Cartouches ultrarapides

- Fusibles à action rapide (norme britannique et américaine)

- Fusibles à action rapide (norme européenne)

- Fusibles de traction

- Cartouche de haute tension

- Przejdź do podkategorii

-

Condensateurs

- Condensateurs pour moteurs

- Condensateurs électrolitiques

- Condensateurs de type snubbers

- Condensateurs de puissance

- Condensateurs pour circuits continus

- Condensateurs de compensation de puissance

- Condensateurs de haute tension

- Condensateurs pour chauffage par induction

- Condensateurs pour impulsions

- Condensateurs DC LINK

- Condensateurs pour circuits AC/DC

- Przejdź do podkategorii

- Filtres anti-interférences

- Supercondensateurs

- Protection contre les surtensions

- Filtres de détection des émissions TEMPEST

- Parafoudre

- Przejdź do podkategorii

-

Relais et contacteurs

- Théorie relais et contacteurs

- Relais statiques triphasés

- Relais statiques CC

- Régulateurs, circuits de commande et accessoires

- Démarrages progressifs et contacteurs inverseurs

- Relais electromécaniques

- Contacteurs

- Commutateurs rotatifs

-

Relais statiques monophasés

- Relais semi-conducteurs AC monophasés, série 1 | D2425 | D2450

- Relais à semi-conducteurs CA monophasés, séries CWA et CWD

- Relais à semi-conducteurs CA monophasés des séries CMRA et CMRD

- Relais à semi-conducteurs CA monophasés, série PS

- Relais semi-conducteurs AC double et quadruple, série D24 D, TD24 Q, H12D48 D

- Relais statiques monophasés, série GN

- Relais à semi-conducteurs CA monophasés, série CKR

- Relais AC monophasés SÉRIES ERDA ET ERAA pour rail DIN

- Relais CA monophasés pour courant 150A

- Relais à semi-conducteurs doubles intégrés à un dissipateur thermique pour un rail DIN

- Przejdź do podkategorii

- Relais statiques monophasé pour c.imp.

- Relais d'interface

- Przejdź do podkategorii

- Composants inductifs

- Radiateurs, varistances, protections thermiques

- Ventilateurs

- Climatiseurs et accessoires d'armoires électriques

-

Batteries, chargeurs, blocs d'alimentation tampon et onduleurs

- Batteries et Chargeurs - théorie

- Batteries Li-ion et non-standards. Systèmes de gestion des batteries (BMS)

- Batteries

- Chargeurs de batteries et accessoires

- Alimentation de secours UPS et alimentation tampon

- Convertisseurs de tension et accessoires pour photovoltaïque

- Stockage d'Energie

- Réservoirs de carburant

- Batteries lithium-ion

- Przejdź do podkategorii

-

Automatique industrielle

- Élévateurs Spiralift

- Pièces pour drones Futaba

- Interrupteurs de fin de course, micro-rupteurs

- Capteurs et convertisseurs

- Pyromètres

- Compteurs, Relais temporisés, Indicateurs de tableau

- Appareils industriels de protection

- Signalisation lumineuse et sonore

- Caméra thermique

- Afficheurs à LED

- Boutons et commutateurs

- Przejdź do podkategorii

-

Câbles et chemins de câbles

- Fils

- Passe-câbles et coupleurs

- Fils de Litz

-

Câbles pour les applications spéciales

- Câbles de compensation

- Câbles pour thermocouple

- Câble pour sondes Pt

- Câbles multi-brins temp. -60C do +1400C

- SILICOUL câbles moyenne tension

- Câbles d'allumage

- Câbles chauffants

- Câble mono-brin temp. -60C do +450C

- Câbles pour chemins de fer

- Câbles chauffants Ex

- Câbles pour l'industrie de la défense

- Przejdź do podkategorii

- Gaines

-

Tresses

- Tresses plates

- Tresses rondes

- Tresses très souples - plates

- Tresses très souples - rondes

- Tresses cuivre cylindriques

- Tresses cuivre cylindriques et protection

- Bandes de mise à la terre souples

- Tresses isolantes en PVC - temp. 85°C

- Tresses plates en aluminium

- Kit de liaison - tresses et gaines

- Tresses en acier

- Przejdź do podkategorii

- Equipement pour la traction

- Cosses

- Barres flexible isolées

- Barre flexibles multicouches

- Systèmes de traçage des câbles

- Przejdź do podkategorii

- Contactez-nous !

-

Semi-conducteurs

-

-

- Fournisseurs

-

Applications

- Alimentations (UPS) et systèmes de redressement

- Automatisation HVAC

- Automatisation industrielle

- Chauffage par induction

- Composants pour atmosphères potentiellement explosives (EX)

- Dispositifs de protection industriels

- Énergétique

- Energy bank

- Équipements pour armoires de distribution, de contrôle et de télécommunications

- Impression

- Machines à souder et machines à souder

- Machines de séchage et de traitement du bois

- Machines pour le thermoformage des plastiques

- Machines-outils CNC

- Mesure et régulation de la température

- Mesure et régulation de la température

- Mines, métallurgie et fondation

- Moteurs et transformateurs

- Traction de tram et de chemin de fer

- Variateurs CA et CC (onduleurs)

-

Installation

-

-

Inducteurs

-

-

Appareils à induction

-

-

Service

-

- Contact

- Zobacz wszystkie kategorie

Céramiques techniques pour les procédés de moulage par injection de métal

1. Introduction

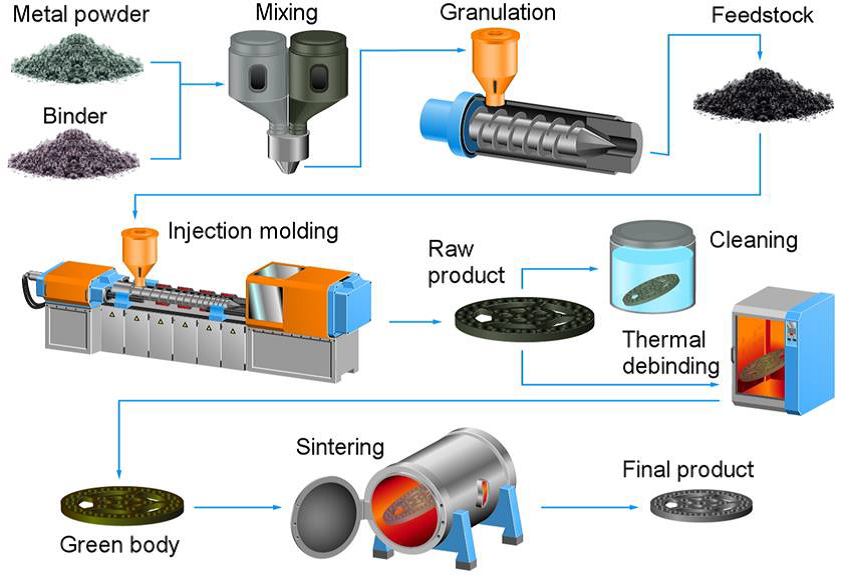

Le moulage par injection de métal (MIM) est une technique de formage des métaux avancée qui combine les avantages du moulage par injection de plastique et de la métallurgie des poudres. Ce procédé permet la production de pièces métalliques complexes avec une grande précision et d'excellentes propriétés mécaniques.

Parallèlement, il s'agit d'un procédé extrêmement délicat, comportant plusieurs risques et défis susceptibles d'affecter la qualité du produit final et l'efficacité de la production. Adhérence excessive, répartition thermique et élimination du liant non uniformes, et retrait irrégulier des composants : autant de problèmes qui peuvent être éliminés grâce à l'utilisation de céramiques techniques.

2. Introduction au moulage par injection de métal (MIM)

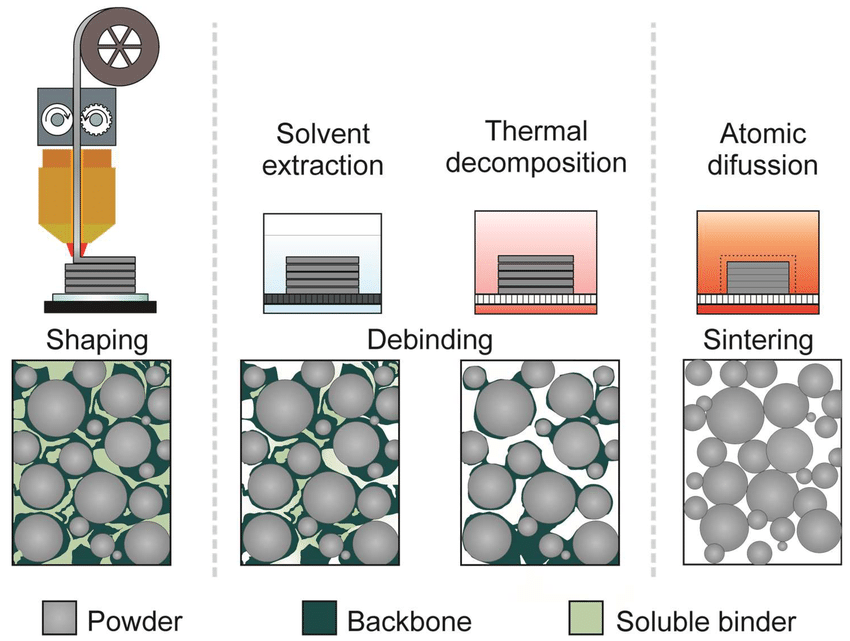

Le moulage par injection de métal (MIM) est une technique de fabrication qui consiste à injecter une matière première dans des moules afin de créer des composants aux formes complexes et à haute répétabilité. Cette matière première est un mélange de poudre métallique et d'un liant polymère qui assure la cohésion du matériau. Avant utilisation, le liant doit être éliminé et la structure interne de la pièce renforcée ; ceci est réalisé par des traitements thermiques de déliantage et de frittage dans un four.

3. Étapes du MIM

Déliantage

Il s'agit du processus d'élimination du liant de la pièce brute. Il peut être réalisé soit par voie catalytique, où le liant est éliminé à l'aide d'une combinaison d'additifs catalytiques, de solvants et d'eau, soit par voie thermique, ce qui nécessite un traitement thermique dans un four à atmosphère modifiée. La méthode requise dépend du type de matière première utilisée. Les composants ayant subi ce processus sont alors appelés « pièces brutes ». Selon le type de matière première utilisée, un ébavurage chimique et/ou thermique peut être nécessaire. Le procédé chimique élimine la majeure partie du liant, tandis que le procédé thermique élimine le liant restant, également appelé « liant de base ». Ce dernier processus est souvent désigné par le terme « déliantage résiduel ».

Frittage

Il s'agit d'un traitement thermique appliqué aux composants moulés par injection de métal (MIM) préalablement ébavurés (pièces en bronze). Le frittage a pour but de modifier la microstructure interne des composants afin d'améliorer leur densité globale et, par conséquent, leur résistance. Ce résultat est obtenu en chauffant les pièces métalliques dans un four sous atmosphère inerte à une température inférieure d'environ 20 % à leur point de fusion, permettant ainsi aux atomes de diffuser à travers la microstructure et de s'agglomérer en structures plus denses. Lors du frittage, les pièces métalliques subissent un retrait, avec une réduction dimensionnelle de 15 à 22 %, selon le métal utilisé et la densité finale de la pièce. Les profils de température, l'atmosphère et l'uniformité de la température dans le four, tant lors de l'ébavurage que du frittage, doivent être rigoureusement contrôlés afin d'éviter toute déformation, fissure ou bulle. Une atmosphère inerte ou réductrice est également importante pour prévenir l'oxydation des pièces.

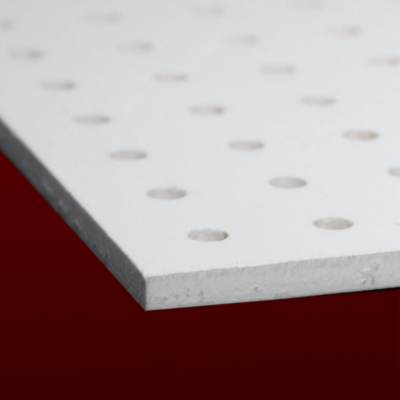

4. Utilisation de plaques céramiques dans le procédé de moulage par injection de métal (MIM)

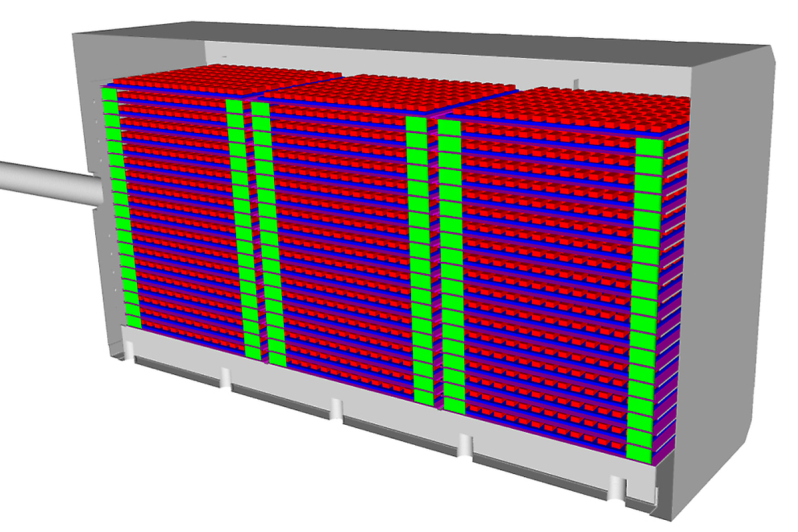

Les plaques céramiques sont utilisées pour transporter les pièces produites par moulage par injection de métal à travers toutes les étapes. Leur utilisation permet d'éliminer de nombreux problèmes rencontrés lors du processus.

- Surface poreuse mais lisse : pas d'adhérence ni de fusion du liant, retrait uniforme de la pièce

- Plaques en céramique d'oxyde d'aluminium poreuse de haute pureté (99,5 %) : retrait uniforme, pas de décoloration, peu ou pas de traitement ultérieur nécessaire

- La porosité allège le matériau : moins de chaleur est nécessaire

Grâce à sa haute résistance aux cycles thermiques et aux hautes températures (1500 °C), une seule plaque peut être utilisée pour le transport, le déliantage et le frittage. Cela se traduit par des économies : aucun outil supplémentaire n'est nécessaire pour chaque étape du processus.

Les carreaux peuvent être découpés à n'importe quelle dimension, ce qui permet de réaliser des perforations adaptées au produit en cours de traitement. Ils sont découpés au laser, ce qui signifie qu'aucun outillage supplémentaire n'est requis – une autre source d'économies.

Fig. 2 Carreaux de céramique

Fig. 3 Plaques avec éléments placés dans le four

5. Résumé

L'utilisation de plaques céramiques dans le processus de moulage par injection de métal apporte des avantages tangibles. Cela permet d'accroître significativement l'efficacité de la production en réduisant le nombre de produits défectueux.Si notre offre de carreaux de céramique découpés sur mesure vous intéresse, veuillez nous contacter.

Avez-vous des questions ?

+22 70 35 212

+22 70 35 212

Articles similaires

Convertisseurs CC/CC de PREMIUM désormais disponibles

Convertisseurs CC/CC de PREMIUM désormais disponibles

Nouveauté dans la gamme d'éclairage DACPOL pour tours : les housses Kira

Nouveauté dans la gamme d'éclairage DACPOL pour tours : les housses Kira

Laissez un commentaire