Debes estar logueado

-

WróćX

-

Componentes

-

-

Category

-

Semiconductores

- Diodos

- Tiristores

-

Módulos con aislamiento eléctrico

- Módulos con aislamiento eléctrico | VISHAY (IR)

- Módulos con aislamiento eléctrico | INFINEON (EUPEC)

- Módulos con aislamiento eléctrico | Semikron

- Módulos con aislamiento eléctrico | POWEREX

- Módulos con aislamiento eléctrico | IXYS

- Módulos con aislamiento eléctrico | POSEICO

- Módulos con aislamiento eléctrico | ABB

- Módulos con aislamiento eléctrico | TECHSEM

- Przejdź do podkategorii

- Rectificadores de puente

-

Transistores

- Transistores | GeneSiC

- Módulos SiC MOSFET | Mitsubishi

- Módulos SiC MOSFET | STARPOWER

- Módulos ABB SiC MOSFET

- Módulos IGBT | MITSUBISHI

- Módulos de transistores | MITSUBISHI

- Módulos MOSFET | MITSUBISHI

- Módulos de transistores | ABB

- Módulos IGBT | POWEREX

- Módulos IGBT | INFINEON (EUPEC)

- Elementos semiconductores de carburo de silicio (SiC)

- Przejdź do podkategorii

- Controladores de puerta

- Bloques de energía

- Przejdź do podkategorii

- Convertidores de corriente y tensión LEM

-

Componentes pasivos (condensadores, resistencias, fusibles, filtros)

- Resistencias

-

Fusibles

- Fusibles miniatura para circuitos electrónicos, serie ABC y AGC

- Fusibles tubulares de acción rápida

- Eslabones fusibles de retardo de tiempo con características GL / GG y AM

- Eslabones fusibles ultrarrápidos

- Fusibles de acción rápida (estándar británico y estadounidense)

- Fusibles de acción rápida (estándar europeo)

- Fusibles de tracción

- Eslabones fusibles de alto voltaje

- Przejdź do podkategorii

-

Condensadores

- Condensadores de motor

- Condensadores electrolíticos

- Condensadores de película

- Condensadores de potencia

- Condensadores para circuitos de CC

- Condensadores de corrección del factor de potencia

- Condensadores de alto voltaje

- Condensadores de calentamiento por inducción

- Condensadores de almacenamiento de energía y pulsos

- Condensadores de ENLACE CC

- Condensadores para circuitos AC/DC

- Przejdź do podkategorii

- Filtros EMI

- Supercondensadores

- Protección contra sobretensiones

- Filtros para detección de emisiones TEMPEST

- Pararrayos

- Przejdź do podkategorii

-

Relés y contactores

- Teoría de relés y contactores

- Relés semiconductores de CA trifásicos

- Relés semiconductores de CA trifásicos

- Reguladores, controles y accesorios

- Arranques suaves y contactores de inversión

- Relés electromecánicos

- Contactores

- Interruptores giratorios

-

Relés semiconductores de CA monofásicos

- Relés semiconductores CA monofásicos, serie 1 | D2425 | D2450

- Relés semiconductores CA monofásicos, series CWA y CWD

- Relés semiconductores CA monofásicos de las series CMRA y CMRD

- Relés semiconductores de CA monofásicos, serie PS

- Relés semiconductores de CA dobles y cuádruples, serie D24 D, TD24 Q, H12D48 D

- Relés de estado sólido monofásicos, serie gn

- Relés semiconductores de ca monofásicos, serie ckr

- Relés AC monofásicos SERIE ERDA Y ERAA para carril DIN

- Relés AC monofásicos para corriente 150A

- Relés dobles de estado sólido integrados con disipador de calor para carril DIN

- Przejdź do podkategorii

- Relés semiconductores CA monofásicos para PCB

- Relés de interfaz

- Przejdź do podkategorii

- Núcleos y otros componentes inductivos

- Radiadores, varistores, protecciones térmicas

- Aficionados

- Aire Acondicionado, Accesorios para Armarios Eléctricos, Neveras

-

Baterías, cargadores, fuentes de alimentación de búfer e inversores

- Baterías, cargadores - descripción teórica

- Baterías de iones de litio. Baterías personalizadas. Sistema de gestión de batería (BMS)

- Pilas

- Cargadores de baterías y accesorios

- Fuente de alimentación de respaldo de UPS y fuentes de alimentación de búfer

- Convertidores y accesorios para fotovoltaica

- Almacen de energia

- Celdas de combustible

- Baterías de iones de litio

- Przejdź do podkategorii

-

Automaticas

- Elevadores Spiralift

- Piezas para drones Futaba

- Finales de carrera, microinterruptores

- Sensores, transductores

- Pirometría

- Contadores, temporizadores, medidores de panel

- Dispositivos de protección industrial

- Señalización luminosa y sonora

- Cámara termográfica

- Pantallas LED

- Botones e interruptores

- Przejdź do podkategorii

-

Cables, alambres Litz, conductos, conexiones flexibles

- alambres

- Pasamuros y acopladores de cables

- cables Litz

-

Cables para aplicaciones especiales

- Los cables de extensión y compensación

- Cables para termopares

- Los cables de conexión a PT czyjnków

- Multicore cables temp. -60 ° C a + 1400 ° C

- cables de media tensión SILICOUL

- ignición alambres

- Los cables calefactores

- temp núcleo único. -60 ° C a + 450 ° C

- conductores de trenes

- El calentamiento de los cables en el Ex

- Cables para la industria de defensa

- Przejdź do podkategorii

- camisas

-

trenzas

- trenzas planas

- trenzas ronda

- trenza muy flexible - plana

- trenza muy flexible - Ronda

- Copper cilíndrico trenzado

- Copper protector de la trenza y cilíndrica

- cintas de conexión flexibles

- Aislamiento de PVC trenzas de cobre - Temperatura 85 ° C

- aluminio trenzado plano

- Kit de conexión - trenzas y tubos

- trenzados de acero

- Przejdź do podkategorii

- Accesorios para la tracción

- Terminales de cable

- barras flexibles aisladas

- carril flexible multicapa

- sistemas de gestión de cables

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Semiconductores

-

-

- Suppliers

-

Applications

- Accionamientos de CA y CC (inversores)

- Automatización HVAC

- Automatización industrial

- Automatización industrial

- Calentamiento por inducción

- Componentes para atmósferas potencialmente explosivas (EX)

- Dispositivos de protección industrial

- Energy bank

- Equipos para Armarios de Distribución, Control y Telecomunicaciones

- Fuentes de alimentación (UPS) y sistemas rectificadores

- Impresión

- Máquinas de soldar y máquinas de soldar

- Máquinas herramientas CNC

- Máquinas para secar y procesar madera

- Máquinas para termoformado de plásticos

- Medición y regulación de temperatura

- Medición y regulación de temperatura

- Minería, metalurgia y fundación

- Motores y transformadores

- Tracción de tranvía y ferrocarril

-

Instalación

-

-

Inductores

-

-

Dispositivos de inducción

-

-

Servicio

-

- Contact

- Zobacz wszystkie kategorie

Cerámica técnica para procesos de moldeo por inyección de metales

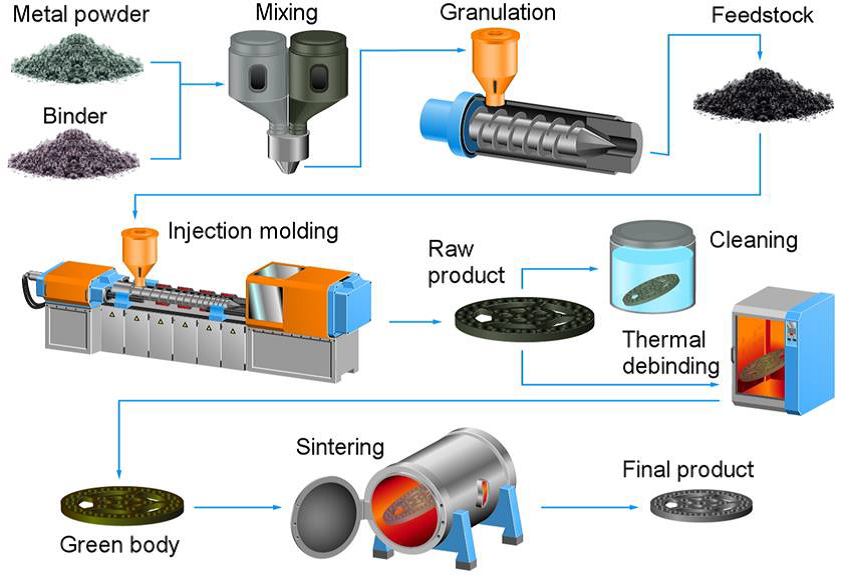

El moldeo por inyección de metal (MIM) es una técnica avanzada de conformado de metales que combina las ventajas del moldeo por inyección de plástico y la pulvimetalurgia. Este proceso permite la producción de piezas metálicas complejas con alta precisión y excelentes propiedades mecánicas.

Al mismo tiempo, es un proceso extremadamente sensible, que conlleva diversos riesgos y desafíos que pueden afectar la calidad del producto final y la eficiencia de la producción. Adherencia excesiva, distribución térmica y eliminación de aglutinante desiguales, y contracción desigual de los componentes. Estos y muchos otros problemas pueden eliminarse mediante el uso de cerámica técnica.

2. Introducción al Moldeo por Inyección de Metal (MIM)

El moldeo por inyección de metal (MIM) es una técnica de fabricación que consiste en inyectar materia prima en moldes para crear componentes con formas complejas y alta repetibilidad. La materia prima es una mezcla de metal en polvo y un aglutinante polimérico que mantiene unido el material. Antes de poder utilizar los componentes, es necesario eliminar el aglutinante y reforzar la estructura interna de la pieza. Esto se logra sometiendo los componentes a procesos de tratamiento térmico de desaglomerado y sinterización en un horno.

3. Pasos del MIM

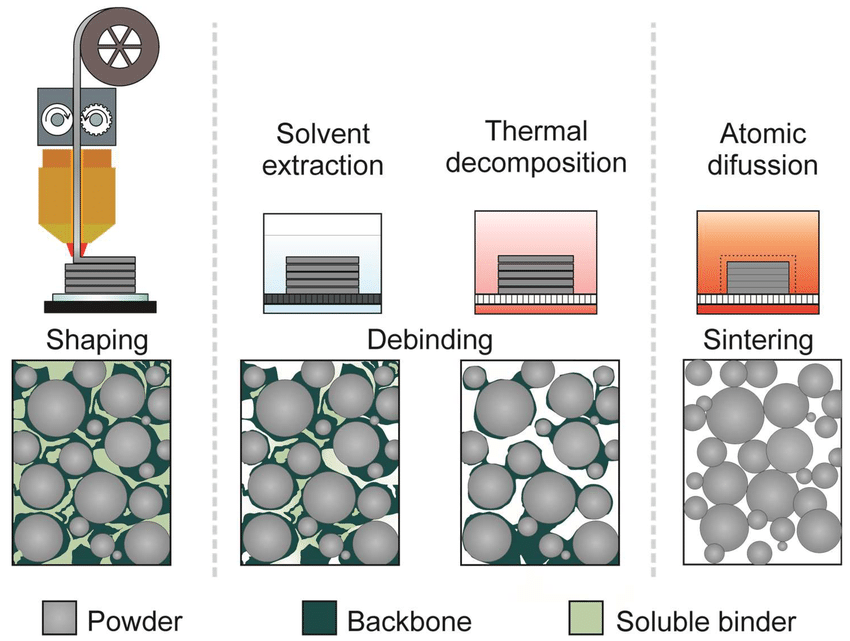

Desaglomerado

Este es el proceso de eliminación del aglutinante de la pieza verde. Puede lograrse catalíticamente, donde el aglutinante se elimina mediante una combinación de aditivos catalíticos, disolventes y agua, o térmicamente, lo que requiere un tratamiento térmico en un horno de atmósfera modificada. El método requerido depende del tipo de materia prima utilizada. Los componentes que se han sometido a este proceso se denominan piezas "marrones". Dependiendo del tipo de materia prima utilizada, puede ser necesario un desbarbado tanto químico como térmico. El proceso químico elimina la mayor parte del aglutinante, mientras que el proceso térmico elimina el aglutinante restante, también conocido como "aglutinante principal". Este proceso a menudo se denomina "desaglomerado residual".

Sinterización

Este es un proceso de tratamiento térmico para componentes moldeados por inyección de metal (MIM) que previamente se han desbarbado (piezas de bronce). El objetivo de la sinterización es modificar la microestructura interna de los componentes para mejorar su densidad general y, en última instancia, su resistencia. Esto se logra calentando las piezas metálicas en un horno en atmósfera inerte a una temperatura aproximadamente un 20 % inferior al punto de fusión del metal, lo que permite que los átomos se difundan a través de la microestructura y se combinen en formaciones más densas. Durante la sinterización, las piezas metálicas experimentarán cierta contracción, con una reducción de tamaño del 15 % al 22 %, dependiendo del metal utilizado y la densidad final de la pieza. Los perfiles de temperatura, la atmósfera y la uniformidad de la temperatura en el horno, tanto durante el desbarbado como durante la sinterización, deben controlarse cuidadosamente para evitar distorsiones, grietas y burbujas. Una atmósfera inerte o reductora también es importante para evitar la oxidación de las piezas.

4. Uso de placas cerámicas en el proceso de moldeo por inyección de metal (MIM)

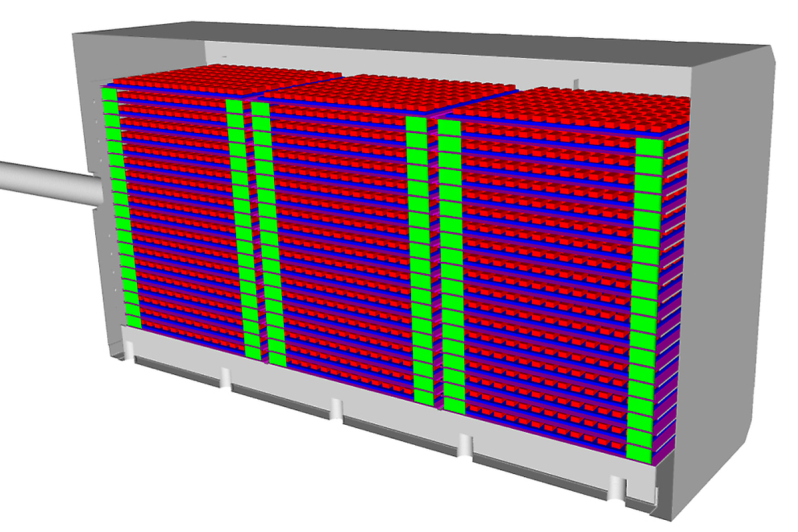

Las placas cerámicas se utilizan para transportar las piezas producidas en el proceso de moldeo por inyección de metal a lo largo de todas las etapas. Su uso ayuda a eliminar muchos de los problemas que surgen en el proceso.

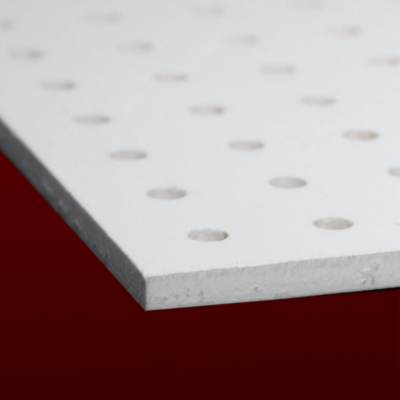

- Superficie porosa pero lisa: el aglutinante no se adhiere ni se funde, contracción uniforme de la pieza.

- Placas de cerámica de óxido de aluminio poroso de alta pureza al 99,5 %: contracción uniforme, sin decoloración, con menor o nula necesidad de procesamiento adicional.

- La porosidad aligera el material: se requiere menos calor.

Gracias a su alta resistencia a los ciclos de temperatura y a las altas temperaturas (1500 °C), una sola placa permite transportar, desaglomerar y sinterizar. Esto se traduce en un ahorro de costes, ya que no se necesitan herramientas adicionales para cada proceso.

Las baldosas se pueden cortar a cualquier tamaño, lo que permite realizar orificios que se adapten al producto procesado. Se cortan con láser, por lo que no se requieren herramientas adicionales, lo que supone un ahorro adicional.

Fig. 2: Azulejos cerámicos

Fig. 3: Placas con elementos colocados en el horno

5. Resumen

El uso de placas cerámicas en el proceso de moldeo por inyección de metal ofrece beneficios tangibles. Permite aumentar significativamente la eficiencia de la producción al reducir el número de productos defectuosos.

Si le interesa nuestra oferta de baldosas cerámicas cortadas a medida, contáctenos.

¿Tiene alguna pregunta?

+22 70 35 212

+22 70 35 212

Publicaciones relacionadas

Ya disponibles: convertidores CC/CC de PREMIUM

Ya disponibles: convertidores CC/CC de PREMIUM

Nuevo lanzamiento en iluminación DACPOL para tornos – Kira covers

Nuevo lanzamiento en iluminación DACPOL para tornos – Kira covers

Deja un comentario