Sie müssen eingeloggt sein

-

WróćX

-

Komponenten

-

-

Category

-

Halbleiter

- Dioden

- Thyristoren

- Elektroisolierte Module

- Brückengleichrichter

-

Transistoren

- Transistoren | GeneSiC

- SiC-MOSFET-Module | Mitsubishi

- SiC-MOSFET-Module | STARPOWER

- ABB SiC-MOSFET-Module

- IGBT-Module | MITSUBISHI

- Transistormodule | MITSUBISHI

- MOSFET-Module von MITSUBISHI

- Transistormodule | ABB

- IGBT-Module | POWEREX

- IGBT-Module | INFINEON (EUPEC)

- Halbleiterkomponente aus Siziliumkarbid

- Przejdź do podkategorii

- Treiber

- Leistungsblöcke

- Przejdź do podkategorii

- Strom- und Spannungswandler von LEM

-

Passive Elemente (Kondensatoren, Widerstände, Sicherungen, Filter)

- Widerstände

-

Sicherungen

- Miniatursicherungen für elektronische Schaltungen der Serien ABC und AGC

- Schnelle Röhrensicherungen

- Zeitverzögerungssicherungen mit GL / GG- und AM-Eigenschaften

- Ultraschnelle Sicherungseinsätze

- Britische und amerikanische schnelle Sicherungen

- Schnelle europäische Sicherungen

- Traktionssicherungen

- Hochspannungs-Sicherungseinsätze

- Przejdź do podkategorii

-

Kondensatoren

- Kondensatoren für Motoren

- Elektrolytkondensator

- Island Filmkondensatoren

- Leistungskondensatoren

- Kondensatoren für Gleichstromkreise

- Kondensatoren zur Leistungskompensation

- Hochspannungskondensatoren

- Induktionsheizkondensatoren

- Impulskondensatoren

- DC LINK-Kondensatoren

- Kondensatoren für AC / DC-Schaltungen

- Przejdź do podkategorii

- Entstörungsfilter

- Superkondensatoren

- Überspannungsschutz

- TEMPEST-Strahlungserkennungsfilter

- Überspannungsableiter

- Przejdź do podkategorii

-

Relais und Schütze

- Theorie der Relais und Schütze

- Dreiphasen-Halbleiterrelais AC

- Halbleiterrelais DC

- Regler, Steuerungen und Zubehör

- Sanftstarter und Schaltschütze

- Elektromechanische Relais

- Schütze

- Drehschalter

-

Einphasen-Halbleiterrelais AC

- Einphasen-Wechselstrom-Halbleiterrelais, Serie 1 | D2425 | D2450

- Einphasige AC-Halbleiterrelais der Serien CWA und CWD

- Einphasen-Wechselstrom-Halbleiterrelais der Serien CMRA und CMRD

- Einphasen-Wechselstrom-Halbleiterrelais, PS-Serie

- Doppel- und Vierfach-Wechselstrom-Halbleiterrelais, Serie D24 D, TD24 Q, H12D48 D.

- 1-phasige Festkörperrelais, gn-Serie

- Einphasige Wechselstrom-Halbleiterrelais, Serie ckr

- Einphasen-Wechselstromrelais der ERDA- UND ERAA-SERIE für die DIN-Schiene

- Einphasige Wechselstromrelais für 150A Strom

- Doppelte Halbleiterrelais mit integriertem Kühlkörper für eine DIN-Schiene

- Przejdź do podkategorii

- Einphasen-Halbleiterrelais AC für Leiterplatten

- Interface-Relais

- Przejdź do podkategorii

- Induktive Komponente

- Radiatoren, Varistoren, Thermoschütze

- Ventilatoren

- Klimaanlagen, Ausrüstung für Schaltschränke, Industriekühler

-

Batterien, Ladegeräte, Pufferstromversorgungen und Wechselrichter

- Batterien, Ladegeräte - theoretische Beschreibung

- Lithium-Ionen-Batterien. Kundenspezifische Batterien. Batteriemanagementsystem (BMS)

- Batterien

- Ladegeräte und Zubehör

- USV-Notstromversorgung und Pufferstromversorgung

- Konverter und Zubehör für die Photovoltaik

- Energiespeicher

- Brennstoffzellen

- Lithium-Ionen-Batterien

- Przejdź do podkategorii

-

Automation

- Spiralift Hebebühnen

- Futaba Drohnenteile

- Grenzschalter, Microschalter

- Sensoren, Wandler

-

Pyrometer

- Infrarot-Temperatursensor, kabellos, wasserdicht, IR-TE-Serie

- Infrarot-Temperatursensor, kabellos, IR-TA-Serie

- Infrarot-Temperatursensor, kabellos, IR-H-Serie

- Ein schnelles stationäres Pyrometer in einem sehr kleinen IR-BA-Gehäuse

- Lichtleiter-Temperatursensoren, IR-FA-Serie

- Das stationäre Pyrometer der IR-BZ-Serie

- Przejdź do podkategorii

- Zähler, Zeitrelais, Einbaumessgeräte

- Industrielle Schutzausrüstung

- Licht- und Signalentechnik

- Infrarot-Kamera

- LED-Anzeigen

- Taster, Schalter und Zubehör

- Przejdź do podkategorii

-

Adern, Litzen, Schutzhüllen, Flexible Verbingungen

- Drähte

- Kabeleinführungen und Kupplungen

- Litzen

-

Kabel für spezielle Anwendungen

- Verlängerungskabel und Kompensations

- Kabel für Thermoelemente

- Die Verbindungsdrähte zu czyjnków PT

- Mehradrige Kabel Temp. -60 ° C bis + 1400 ° C

- SILICOUL Mittelspannungskabeln

- Zündkabel

- Heizleitungen

- Einadriges Temp. -60 ° C bis + 450 ° C

- Zugbegleiter

- Heizleitungen im Ex

- Kabel für die Verteidigungsindustrie

- Przejdź do podkategorii

- Schläuche

-

Geflochtene Kabel

- Zöpfe flach

- Zöpfen Runde

- Sehr flexible Geflecht - flach

- Sehr flexible Geflecht - Rund

- Kupfergeflecht zylindrischen

- Kupfergeflechtschirm und zylindrischer

- Flexible Massebänder

- PVC-isolierte Kupferlitzen - Temperatur 85 ° C

- Flach geflochtene Aluminium

- Connection Kit - Zöpfe und Röhren

- Stahlgeflechte

- Przejdź do podkategorii

- Leitungen und Sonstiges für Traktion

- Crimpverbinder

- Flexible isolierte Kupferschienen

- Mehrschichte flexible Kupferschienen

- Kabelrohre, Kabelkanäle und Kabelführung

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Halbleiter

-

-

- Lieferanten

-

Applications

- AC- und DC-Antriebe (Wechselrichter)

- Ausrüstung für Verteilungs-, Steuerungs- und Telekommunikationsschränke

- Bergbau, Metallurgie und Gründung

- CNC-Werkzeugmaschinen

- Energy bank

- HLK-Automatisierung

- Induktionsheizung

- Industrielle Automatisierung

- Industrielle Automatisierung

- Industrielle Schutzvorrichtungen

- Komponenten für explosionsgefährdete Bereiche (EX)

- Maschinen zum Tiefziehen von Kunststoffen

- Maschinen zum Trocknen und Verarbeiten von Holz

- Motoren und Transformatoren

- Schweißmaschinen und Schweißmaschinen

- Straßenbahn- und Bahntraktion

- Temperaturmessung und -regelung

- Temperaturmessung und -regelung

- USV- und Gleichrichtersysteme

-

Installation

-

-

Inductors

-

-

Induktionsgeräte

-

-

Service

-

- Kontakt

- Zobacz wszystkie kategorie

Technische Keramik für Metallspritzgussverfahren

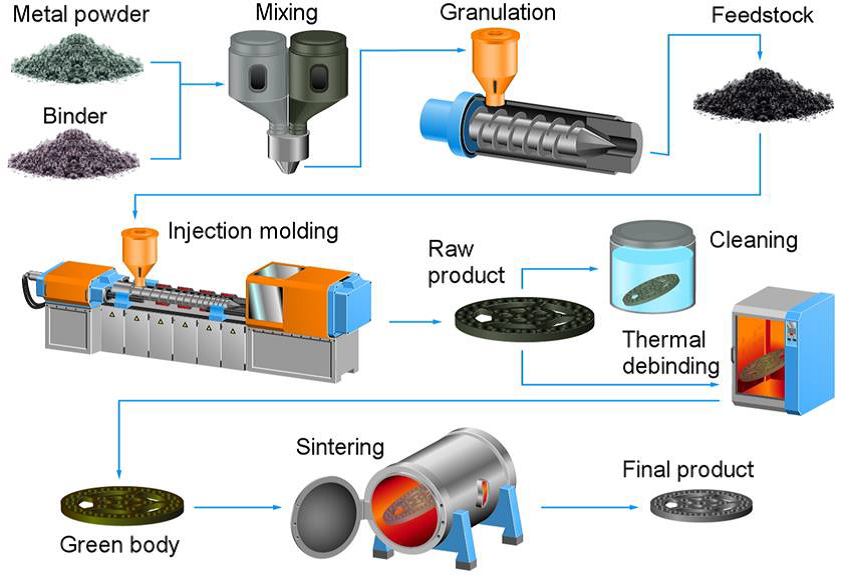

Das Metallspritzgießen (MIM) ist ein Fertigungsverfahren, bei dem Rohmaterial in Formen eingespritzt wird, um Bauteile mit komplexen Formen und hoher Wiederholgenauigkeit herzustellen. Das Rohmaterial ist eine Mischung aus Metallpulver und einem Polymerbindemittel, das das Material zusammenhält. Bevor die Bauteile verwendet werden können, muss das Bindemittel entfernt und die innere Struktur des Bauteils verstärkt werden. Dies geschieht durch Wärmebehandlungsprozesse wie Entbindern und Sintern im Ofen.

3. MIM-Schritte

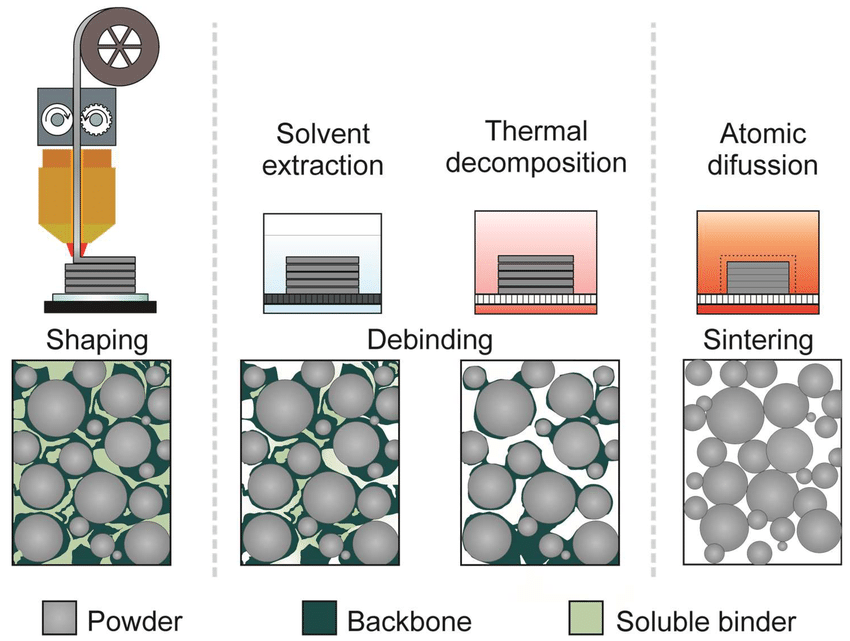

Entbindern

Dies ist der Prozess, bei dem das Bindemittel vom Grünteil entfernt wird. Dies kann entweder katalytisch erfolgen, wobei das Bindemittel mithilfe einer Kombination aus katalytischen Zusätzen, Lösungsmitteln und Wasser entfernt wird, oder thermisch, was eine Wärmebehandlung in einem Schutzgasofen erfordert. Die anzuwendende Methode hängt von der Art des verwendeten Rohmaterials ab. Bauteile, die diesen Prozess durchlaufen haben, werden anschließend als „Rohlinge“ bezeichnet. Je nach Art des verwendeten Rohmaterials kann sowohl eine chemische als auch eine thermische Entgratung erforderlich sein. Das chemische Verfahren entfernt den größten Teil des Bindemittels, während das thermische Verfahren das verbleibende Bindemittel, auch „Grundbindemittel“ genannt, entfernt. Dieser Prozess wird oft als „Restentbindern“ bezeichnet.

Sintern

Dies ist ein Wärmebehandlungsverfahren für Metallspritzgussteile (MIM), die zuvor entgratet wurden (Bronzeteile). Ziel des Sinterns ist die Veränderung der inneren Mikrostruktur der Bauteile, um deren Gesamtdichte und letztendlich Festigkeit zu verbessern. Dies wird erreicht, indem die Metallteile in einem Ofen unter Schutzgasatmosphäre auf eine Temperatur von etwa 20 % unterhalb des Schmelzpunktes des Metalls erhitzt werden. Dadurch können Atome durch die Mikrostruktur diffundieren und sich zu dichteren Strukturen verbinden. Während des Sinterns schrumpfen die Metallteile um 15–22 %, abhängig vom verwendeten Metall und der gewünschten Enddichte. Temperaturprofile, Atmosphäre und Temperaturhomogenität im Ofen müssen sowohl beim Entgraten als auch beim Sintern sorgfältig kontrolliert werden, um Verformungen, Risse und Blasenbildung zu vermeiden. Eine inerte oder reduzierende Atmosphäre ist ebenfalls wichtig, um die Oxidation der Teile zu verhindern.

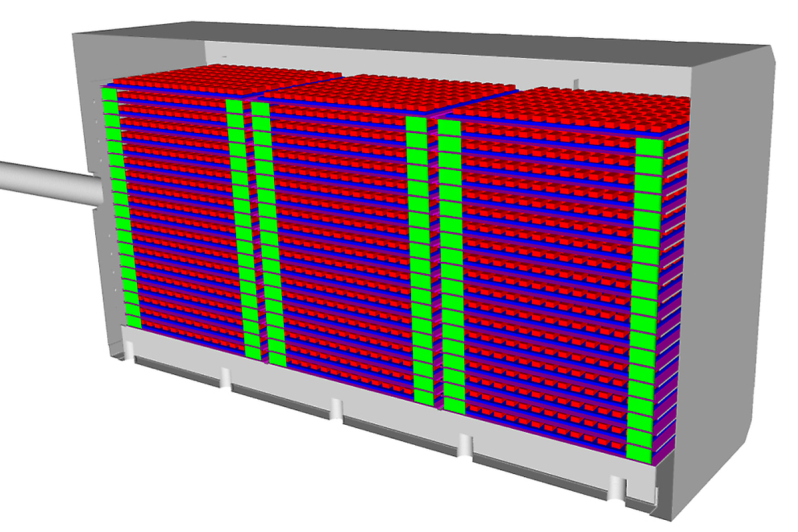

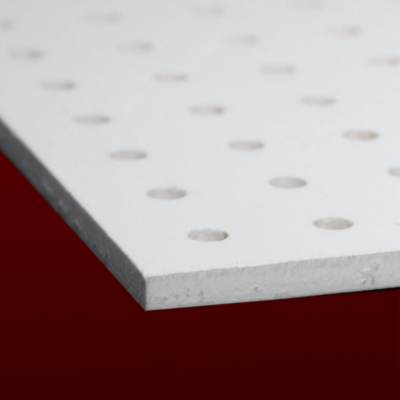

4. Verwendung von Keramikplatten im Metallspritzgussverfahren (MIM)

Keramikplatten werden verwendet, um die im Metallspritzgussverfahren hergestellten Teile durch alle Phasen zu transportieren. Ihre Verwendung trägt dazu bei, viele im Prozess auftretende Probleme zu beseitigen.

- Poröse und dennoch glatte Oberfläche – kein Anhaften oder Schmelzen des Bindemittels, gleichmäßige Schrumpfung des Bauteils

- Platten aus poröser, hochreiner 99,5%iger Aluminiumoxidkeramik – gleichmäßige Schrumpfung, keine Verfärbung, weniger oder kein Bedarf an weiterer Bearbeitung

- Die Porosität macht das Material leichter – es wird weniger Wärme benötigt

Dank seiner hohen Beständigkeit gegenüber Temperaturschwankungen und hohen Temperaturen (1500 °C) kann eine Platte zum Transportieren, Entbindern und Sintern verwendet werden. Dies führt zu Kosteneinsparungen – für die einzelnen Arbeitsschritte werden keine zusätzlichen Werkzeuge benötigt.

Die Fliesen können auf jede beliebige Größe zugeschnitten werden, sodass Löcher für das jeweilige Produkt gebohrt werden können. Sie werden lasergeschnitten, wodurch keine zusätzlichen Werkzeuge erforderlich sind – eine weitere Kostenersparnis.

Abb. 2 Keramikfliesen

Abb. 3 Platten mit Elementen im Ofen

5. Zusammenfassung

Der Einsatz von Keramikplatten im Metallspritzgussverfahren bietet greifbare Vorteile. Dies ermöglicht eine deutliche Steigerung der Produktionseffizienz durch die Reduzierung der Ausschussquote.

Wenn Sie an unserem Angebot für individuell zugeschnittene Keramikfliesen interessiert sind, kontaktieren Sie uns bitte.

Haben Sie Fragen?

+22 70 35 212

+22 70 35 212

Ähnliche Beiträge

Jetzt erhältlich – DC/DC-Wandler von PREMIUM

Jetzt erhältlich – DC/DC-Wandler von PREMIUM

Neuerscheinung im Bereich DACPOL-Beleuchtung für Drehmaschinen – Kira-Abdeckungen

Neuerscheinung im Bereich DACPOL-Beleuchtung für Drehmaschinen – Kira-Abdeckungen

Hinterlassen Sie einen Kommentar