Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy NAINA

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

- Zabezpieczenia przeciwprzepięciowe

- Filtry emisji ujawniającej TEMPEST

- Ograniczniki przepięć

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Podnośniki Spiralift

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Przepusty kablowe i mufy

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Plecionki stalowe

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

EX s – wyższy poziom ochrony ciśnieniowej

Wymagania dla urządzeń w strefach zagrożonych wybuchem

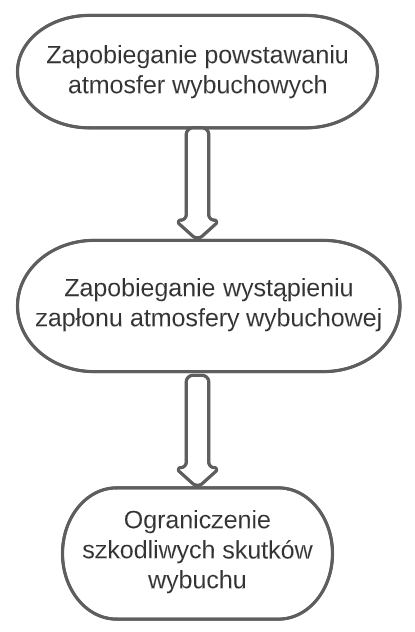

Zgodnie z podstawowym dokumentem dotyczącym problematyki przeciwwybuchowej obowiązującym na terenie Unii Europejskiej jakim jest dyrektywa ATEX (tak 114, jak i 153), urządzenia przeznaczone do pracy w tzw. strefach zagrożonych wybuchem muszą spełniać określone wymagania. Zagrożenie związane jest z występowaniem atmosfery wybuchowej czyli mieszaniny z powietrzem – w warunkach atmosferycznych – substancji palnych w postaci gazu, oparów, mgły lub pyłu, w której po nastąpieniu zapłonu spalanie rozprzestrzenia się na całą niespaloną mieszankę. Dodatkowo, w sekcji „Zapobieganie wybuchom i zabezpieczenia przeciwwybuchowe” na początku art. 3 dyrektywy ATEX User, na pracodawcę nakładany jest obowiązek podjęcia technicznych i/lub organizacyjnych środków odpowiadających naturze określonego zagrożenia, co znajduje odzwierciedlenie w koncepcji Zintegrowanego Bezpieczeństwa, które w skrócie obrazuje poniższy diagram.

Ochrona urządzeń elektrycznych

Ochrona urządzeń elektrycznych zawarta jest w drugiej warstwie. Jednocześnie nie istnieje jedna, najlepsza metoda minimalizowania – a w najlepszym przypadku: eliminacji – ryzyka wystąpienia efektywnego źródła zapłonu. Ogólnie rzecz biorąc, urządzenia przeznaczone do stosowania w przestrzeniach zagrożonych wybuchem są konstruowane, produkowane, badane i oznakowane zgodnie z wymaganiami:

- dyrektywy ATEX 2014/34/UE z 26. lutego 2014 r.,

- rozporządzenia Ministra Gospodarki z dnia 22. grudnia 2005 r. w sprawie zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem,

- wieloczęściowej normy EN 60079 dotyczącej poszczególnych rodzajów budowy urządzeń przeciwwybuchowych.

Ochrona ciśnieniowa EX s

Artykuł ten skupia się na jednym, wybranym sposobie ochrony, a mianowicie odmianie ochrony przewietrzanej jakim jest ochrona ciśnieniowa EX s, która to technologia jest obecnie oferowana przez firmę DACPOL. Zgodnie z normą PN-EN 60079-2:2015-02 – Atmosfery wybuchowe — Część 2: Zabezpieczenie urządzeń za pomocą osłon gazowych z nadciśnieniem „p”- polega na umieszczeniu części, które w czasie pracy mogą iskrzyć lub nagrzewać się, w zamkniętej obudowie wypełnionej powietrzem lub innym gazem obojętnym (niepalnym) pozostającym pod stałym ciśnieniem.

Różnice między systemami EX p i EX s

Różnica pomiędzy systemem EX p, a EX s to przede wszystkim potrzeba przewietrzania, która o ile w tym pierwszym jest koniecznością, o tyle w drugim jest uruchamiana opcjonalnie po wykonaniu analizy obecności palnego gazu wewnątrz obudowy. W obu przypadkach niezbędny jest czujnik gazu dostosowany do aktualnie występującej na instalacji substancji palnej/wybuchowej oraz jego kalibracja raz do roku. Z innych, technicznych rozwiązań, to system EX s posiada zestaw zaworów, wykorzystywanych przez podpięty na stałe kompresor, a także – gdy pobór prądu przekracza 5A – specjalny stycznik. Sama zasada działania opiera się na zjawisku nadciśnienia, czyli wykorzystaniu efektu różnicy ciśnień pomiędzy zewnętrzem obudowy (gdzie jest obecna atmosfera wybuchowa), a wnętrzem (strefa bezpieczna). Brak możliwości wniknięcia wspomnianej atmosfery powoduje, że urządzenia i podzespoły zamknięte w środku są bezpieczne, co pozwala umieścić tam takie, które nie posiadają certyfikatu ATEX. To bardzo wygodna cecha tej metody ochrony, która powoduje, że EX s jest rozwiązaniem uniwersalnym i znajdującym wiele zastosowań. Osłony gazowe z nadciśnieniem stosuje się najczęściej do ochrony silników elektrycznych dużej mocy zwłaszcza wysokiego napięcia oraz szaf rozdzielczych i sterowniczych.

Modułowość i uniwersalność systemu EX s

Tym, co wyróżnia systemy ciśnieniowe dostarczane przez firmę DACPOL w stosunku do innych dostępnych na rynku jest możliwość przeniesienia dużej części montażu na klienta. Dawniej, przy starszych rozwiązaniach, procedura wyglądała tak, że po ustaleniu BOM (lista podzespołów do zabudowy), całość była montowana i dostarczana przez producenta. Obecnie, dzięki specjalnej certyfikacji (właśnie EX s), istnieje możliwość zakupu samej części sterującej, a obudowa i montaż są po stronie użytkownika. Oczywiście wraz z modułem Quinguard odpowiedzialnym za kontrolę nad układem dostarczany jest manual dotyczący wymagań wobec obudowy i pozostałych elementów oraz sposobu przetestowania szczelności, która to jest bezwzględnie wymagana jeżeli całość ma pracować w strefie zagrożonej wybuchem.

Wymagania dla systemów EX s

Z punktu widzenia bezpieczeństwa procesowego, system EX s wpisuje się w zasadę tzw. Zintegrowanego Bezpieczeństwa, które głosi, że cały problem przeciwdziałania ryzyku wybuchowemu można rozbić na trzy warstwy:

- zapobieganie powstaniu atmosfer wybuchowych,

- zapobieganie wystąpieniu efektywnego źródła zapłonu,

- ograniczenie szkodliwych skutków wybuchu.

Metody ochrony urządzeń elektrycznych, które mogą w czasie swojej normalnej pracy (tj. przy znamionowym napięciu i prądzie) wygenerować przysłowiową iskrę kwalifikują się do zapobiegania pojawienia się źródła zapłonu. W przypadku ochrony EX s sytuacja jest o tyle nieoczywista, że o ile samo źródło zapłonu może się pojawić, o tyle ze względu na nadciśnienie nie dojdzie do zapłonu ani do propagacji wybuchu na sąsiedztwo obudowy. Od strony warstw zabezpieczeń jest to więc sposób oparty o izolację wybuchu. Gaz obojętny, który jest wtłoczony do wnętrza szczelnej obudowy pełni także rolę medium chłodzącego wnętrze, co dodatkowo w pewnym stopniu zmniejsza ryzyko nadmiernego nagrzania się podzespołów w środku. Bezpieczeństwo jest zapewnione przez układ monitorujący różnicę ciśnień, uzupełniający niedobór gazu obojętnego (lub blokujący dopływ), a w razie rozszczelnienia odłączający zasilanie obwodu.

Korzyści z zastosowania systemu EX s

Największą zaletą systemu ciśnieniowego EX s jest jego modułowość i uniwersalność. Ta pierwsza przejawia się w możliwości dostarczenia go na różne sposoby. Dla klienta są to przykładowo:

- Zakup całego rozwiązania w formie „czarnej skrzynki” – po stronie klienta dostawa podzespołów przeznaczonych do zabudowy, montaż i okablowanie po stronie producenta, a następnie wysyłka zwrotnie systemu gotowego do użycia.

- Zakup obudowy i sterowania (Quinguard, moduły zaworów, zasilacz), ale z montażem po stronie klienta.

- Zakup sterowania, ale obudowa i montaż po stronie klienta.

W przypadku detektora jest tu dowolność: może go dostarczyć klient lub producent.

Uniwersalność z kolei oznacza szerokie możliwości stosowania w różnorodnych warunkach. System EX s może pracować w strefach gazowych 1 i 2 oraz pyłowych 21 i 22, a także daje możliwość zabezpieczenia urządzeń bądź zestawu komponentów o nietypowej geometrii. Specyfika ochrony sprawia, że dzięki EX s można dostosować niemal dowolne urządzenie do pracy w warunkach występowania atmosfery wybuchowej, ponieważ nie musi ono posiadać certyfikatu ATEX, a mimo to pracować w strefie EX. W sytuacji kiedy mowa o dużych instalacjach typu rozdzielnice elektryczne jest to duże ułatwienie niewymagające wynoszenia sprzętu poza obszar zagrożony wybuchem ani stosowania dużych – a przez to kosztownych – osłon ognioszczelnych.

Rozwiązanie tego typu jest proste i wygodne w eksploatacji, ale jednocześnie wymaga ścisłej współpracy na linii dostawca-klient od samego etapu projektowego, toteż zalecany jest kontakt już we wczesnej fazie realizacji.

Poradnik dotyczący systemu EX s

Dla zapewnienia optymalnego wykorzystania systemu EX s, ważne jest, aby użytkownik przestrzegał kilku kluczowych zasad. Przede wszystkim, w przypadku zakupu obudowy i sterowania z montażem po stronie klienta, zaleca się dokładne zapoznanie się z dokumentacją techniczną dostarczoną przez producenta. Dokumentacja ta zawiera szczegółowe informacje dotyczące wymagań dotyczących obudowy, instalacji, kalibracji systemu oraz procedur testowania szczelności. W przypadku jakichkolwiek wątpliwości, warto skonsultować się z przedstawicielem firmy DACPOL, który pomoże w przeprowadzeniu właściwych testów i zapewnieniu, że system jest prawidłowo skonfigurowany do pracy w strefie zagrożonej wybuchem.

Proces instalacji i kalibracji

Podczas instalacji systemu EX s, kluczowe jest zapewnienie, że wszystkie elementy są poprawnie zainstalowane i skonfigurowane. W przypadku systemu ciśnieniowego EX s, ważne jest, aby obudowa była szczelna i zapewniała utrzymanie stałego ciśnienia wewnętrznego. Wszelkie nieszczelności mogą prowadzić do obniżenia efektywności ochrony, a tym samym zwiększenia ryzyka wybuchu. Kalibracja czujników gazu i kontrola ciśnienia powinny być przeprowadzane zgodnie z instrukcjami producenta, a wyniki tych testów powinny być dokumentowane i archiwizowane.

Przykłady zastosowania systemu EX s

System EX s znajduje szerokie zastosowanie w różnych branżach przemysłowych. Oto kilka przykładów, gdzie technologia ta może być szczególnie przydatna:

- Wysokowydajne silniki elektryczne – w szczególności te pracujące w warunkach wysokiego napięcia, gdzie zastosowanie osłony gazowej z nadciśnieniem zapewnia bezpieczne działanie.

- Szafy rozdzielcze i sterownicze – system EX s skutecznie chroni wrażliwe komponenty przed atmosferą wybuchową, zapewniając ich długotrwałe i bezpieczne funkcjonowanie.

- Instalacje przemysłowe – w przypadku dużych instalacji, takich jak rozdzielnice elektryczne, system EX s umożliwia ochronę bez konieczności stosowania kosztownych osłon ognioszczelnych.

Korzyści z użycia systemu EX s

Wykorzystanie systemu EX s przynosi wiele korzyści, w tym:

- Modułowość – możliwość zakupu różnych komponentów i dostosowywania systemu do indywidualnych potrzeb użytkownika.

- Uniwersalność – zastosowanie w różnych warunkach, w tym w strefach gazowych i pyłowych, co czyni go wszechstronnym rozwiązaniem.

- Oszczędności – zmniejszenie kosztów związanych z koniecznością stosowania dużych i drogich osłon ognioszczelnych w dużych instalacjach przemysłowych.

- Elastyczność – możliwość dostosowania niemal dowolnego urządzenia do pracy w atmosferze wybuchowej, nawet bez certyfikatu ATEX.

Podsumowanie

System ciśnieniowy EX s jest nowoczesnym rozwiązaniem, które oferuje zaawansowaną ochronę w strefach zagrożonych wybuchem. Jego modułowość, uniwersalność oraz elastyczność w zastosowaniu czynią go atrakcyjną opcją dla różnych branż przemysłowych. Dzięki możliwości dostosowania do specyficznych potrzeb i wymagań, system EX s stanowi efektywną metodę ochrony, która zwiększa bezpieczeństwo operacji w trudnych warunkach. Dla zapewnienia prawidłowego funkcjonowania, ważne jest ścisłe przestrzeganie zaleceń producenta oraz regularne testowanie i kalibracja systemu.

Powiązany produkt

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz