Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy NAINA

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

- Zabezpieczenia przeciwprzepięciowe

- Filtry emisji ujawniającej TEMPEST

- Ograniczniki przepięć

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Podnośniki Spiralift

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Przepusty kablowe i mufy

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Plecionki stalowe

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Jakie są metody kontroli emisji przewodzącej?

W ostatnich latach obserwujemy gwałtowny rozwój rynku pojazdów elektrycznych (EV), a co za tym idzie — również infrastruktury do ich ładowania. Samochodów na prąd przybywa w szybkim tempie — tylko w Wielkiej Brytanii zarejestrowanych jest ponad 32,5 miliona pojazdów, z czego coraz większy odsetek to pojazdy elektryczne lub hybrydowe plug-in. To stwarza ogromne zapotrzebowanie na sprawne, bezpieczne i zgodne z normami ładowarki EV.

Dla wielu firm, zwłaszcza startupów, wejście na ten rynek oznacza ogromny potencjał wzrostu. Jednak rozwój sprzętu tego typu niesie za sobą istotne wyzwania — szczególnie w obszarze zgodności elektromagnetycznej (EMC), a konkretnie emisji przewodzącej.

Dlaczego emisja przewodząca jest problemem?

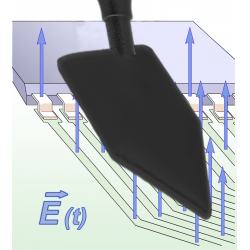

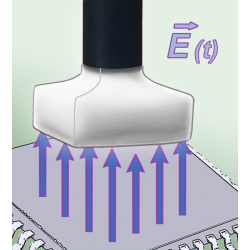

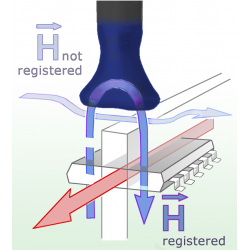

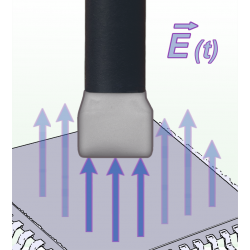

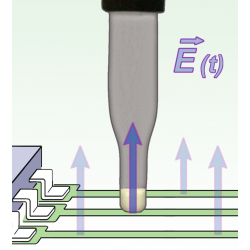

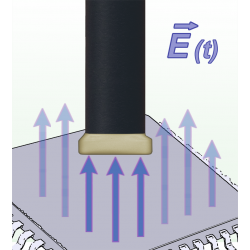

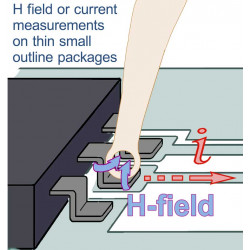

Emisja przewodząca to forma zakłóceń elektromagnetycznych, które mogą przedostawać się do sieci zasilającej poprzez przewody — najczęściej przez przewód neutralny lub uziemienie. W przypadku ładowarek EV, które zazwyczaj zawierają wysoko wydajne przetwornice DC/DC, ryzyko generowania takich zakłóceń jest bardzo wysokie. Prąd przemienny generowany przez ładowarkę, jeśli nie zostanie odpowiednio stłumiony, może prowadzić do przekroczenia norm dopuszczalnych przez standardy EMC.

To nie tylko problem natury technicznej — nieprzestrzeganie norm może uniemożliwić uzyskanie niezbędnych certyfikatów (takich jak CE, FCC, UKCA), a co za tym idzie — zablokować wprowadzenie produktu na rynek.

Wpływ na zgodność z normami EMC i rynek EV

Z naszego doświadczenia wynika, że wiele młodych firm nie docenia roli zgodności elektromagnetycznej na wczesnym etapie projektu. Często trafiają do nas dopiero wtedy, gdy ich urządzenie nie przechodzi testów EMC, a koszty opóźnień i przeprojektowania zaczynają rosnąć lawinowo.

Z tego powodu emisja przewodząca jest jednym z tematów, który należy zrozumieć i kontrolować od samego początku prac projektowych. To zagadnienie łączy elementy elektroniki, mechaniki, oprogramowania oraz wiedzy o przepływie prądów zakłóceniowych i powrotnych ścieżek prądowych. Skuteczne zarządzanie emisją przewodzącą pozwala nie tylko uniknąć problemów formalnych, ale też poprawić ogólną niezawodność i bezpieczeństwo urządzenia.

Główne źródła emisji przewodzącej w ładowarkach EV

Rola przetwornicy DC/DC

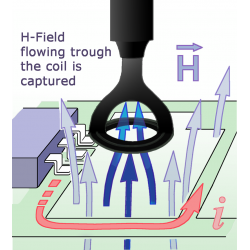

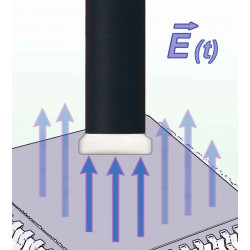

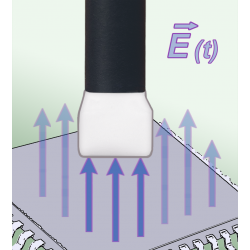

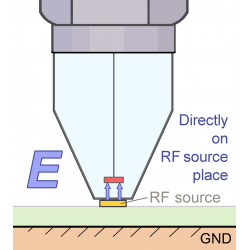

W sercu większości nowoczesnych ładowarek EV znajduje się wysokowydajna przetwornica DC/DC, której zadaniem jest przekształcenie napięcia na odpowiednie napięcie ładowania baterii. Dzięki przetwarzaniu impulsowemu taki układ osiąga wysoką sprawność, ale równocześnie generuje silne zaburzenia o częstotliwościach rzędu kilkudziesięciu kHz lub więcej. Część tych zaburzeń przenika do przewodu neutralnego lub ochronnego (PE), tworząc niekontrolowaną emisję przewodzącą. Bez odpowiedniej filtracji i separacji fal elektromagnetycznych, przetwornica DC/DC może stać się głównym źródłem zakłóceń, które trafiają z powrotem do instalacji klienta i innych urządzeń w sieci zasilającej.

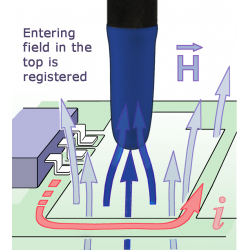

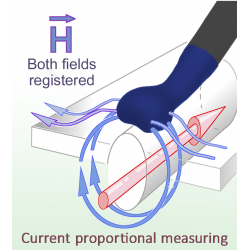

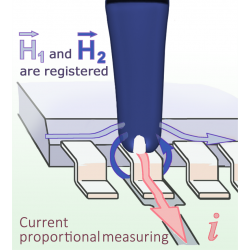

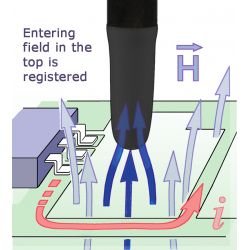

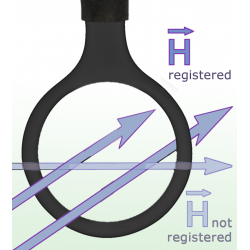

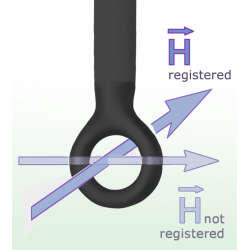

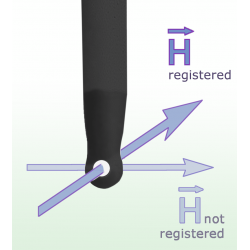

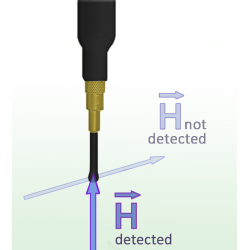

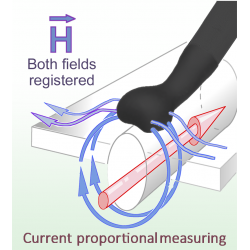

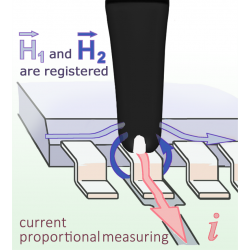

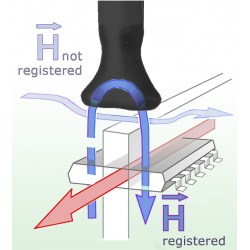

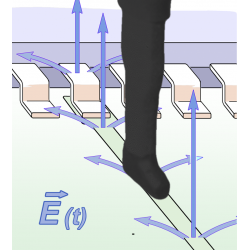

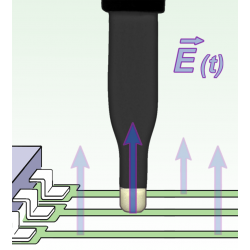

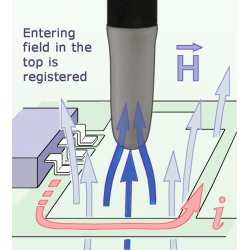

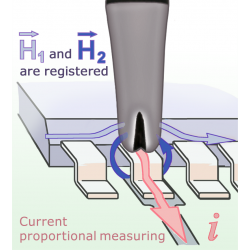

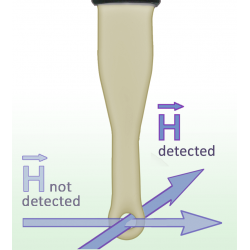

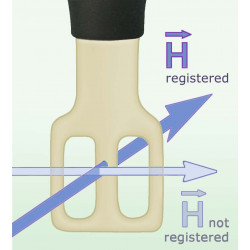

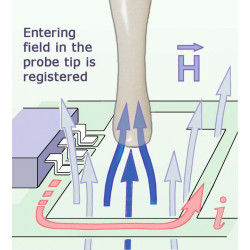

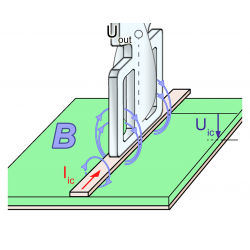

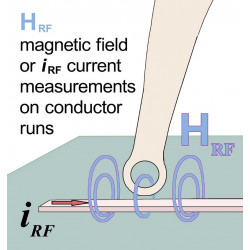

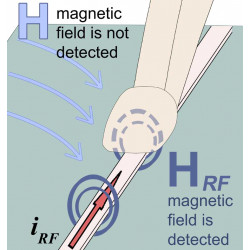

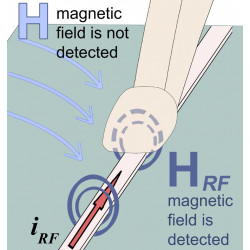

Ścieżka powrotna sygnału i uziemienie

Emisja przewodząca zawsze podąża najkrótszą ścieżką powrotną do źródła zakłóceń. W ładowarkach EV sygnał ten wraca zazwyczaj przez przewód neutralny lub ochronny, a w niektórych konstrukcjach również przez elementy obudowy czy ekranowania. Kluczową rolę odgrywają tutaj kondensatory separujące „kondensatory Y” pomiędzy pierwotną a wtórną stroną toru zasilania oraz „kondensatory X” montowane pomiędzy przewodem fazowym a neutralnym. Ich dobór wartości wpływa na poziom tłumienia szumów, lecz jednocześnie nie może przekroczyć limitów określonych normami (np. Y ≤ 4,7 nF), aby nie zaburzyć bezpieczeństwa izolacji. Zrozumienie rzeczywistej ścieżki powrotnej – wraz z dokładnym pomiarem impedancji uziemienia i przewodów – jest niezbędne, by skutecznie wyeliminować emisję przewodzącą i zapewnić stabilną pracę ładowarki.

Dobre podejście do rozwiązywania problemów EMC

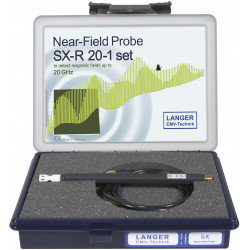

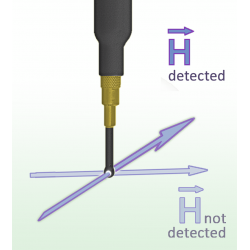

Wstępne testy w laboratorium EMC

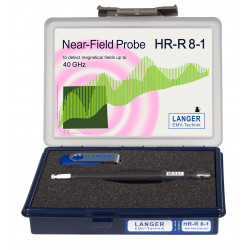

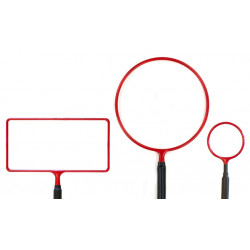

Zanim przystąpimy do modyfikacji układu, należy wykonać wstępne badania w laboratorium EMC. Rezerwujemy tam jeden lub dwa dni, aby w kontrolowanym środowisku zmierzyć poziomy emisji przewodzonej i określić charakterystykę zaburzeń.

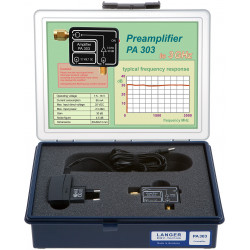

Symulacje i analizy ścieżek powrotnych

Równolegle do testów praktycznych przeprowadzamy symulacje ścieżek powrotnych zakłóceń. Na podstawie modelu przetwornicy DC/DC i układu filtrującego analizujemy impedancję poszczególnych elementów oraz rozkład prądów zaburzeń między przewodem fazowym, neutralnym i ochronnym. Dzięki temu możemy przewidzieć, które fragmenty obwodu najbardziej przyczyniają się do emisji przewodzonej. Porównujemy nasze wyniki z publikacjami branżowymi (np. przykładową symulacją opisaną w literaturze) i weryfikujemy je pod kątem realnych pomiarów z laboratorium. Taka iteracyjna metoda — test → symulacja → korekta → test — pozwala na osiągnięcie bardzo wysokiej pewności (nawet 99%) co do skuteczności wprowadzanych poprawek.

Praktyczne metody redukcji emisji przewodzącej

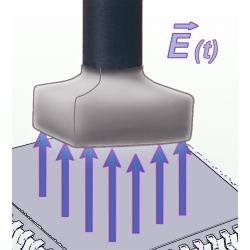

Zwiększanie impedancji przetwornicy DC/DC

Istotnym krokiem było wprowadzenie niewielkiej dodatkowej impedancji w ścieżce powrotnej pomiędzy masą konwertera a uziemieniem. Dzięki temu część prądu zaburzeń o częstotliwości rzędu 1 kHz „zamykana” jest w obwodzie, zamiast przedostawać się do sieci zasilającej. Taka korekta – choć w pewnym stopniu obniża ogólną sprawność układu – pozwala znacząco zredukować emisję przewodzoną bez ryzyka przekroczenia dopuszczalnego poziomu tłumienia sygnału.

Optymalizacja wartości kondensatorów

Z uwagi na ograniczenie wartości kondensatorów Y do maks. 4,7 nF i kondensatorów X do bezpiecznych wartości, można przeprowadzić iteracyjne testy, dobierając najefektywniejsze pojemności tuż poniżej limitów norm. Dzięki temu uzyskuje się maksymalne możliwe tłumienie szumów, a jednocześnie pełne bezpieczeństwo izolacji i minimalny wpływ na pracę przetwornicy.

Wdrożenie i testowanie rozwiązań

Proces wprowadzania poprawek

Po zatwierdzeniu modelu symulacyjnego i wstępnych testach w laboratorium należy nanieść zmiany bezpośrednio na płytkę drukowaną: elementy zwiększające impedancję, zmienione wartości kondensatorów i zoptymalizowaliśmy ścieżki masowe. Każda modyfikacja musi być dokumentowana i natychmiast ponownie testowana w warunkach prób EMC, aby weryfikować skutki wprowadzonej korekty.

Testy końcowe i certyfikacje CE/FCC/UK CA

Po pomyślnym zaliczeniu wstępnych pomiarów w laboratorium, należy zarezerwować czas w ośrodku EMC, który ostatecznie przeprowadzi pełny zestaw badań certyfikacyjnych. Korzystając z tej samej placówki przy wszystkich testach, można skrócić czas homologacji i uniknąć niepotrzebnych powtórek. Po uzyskaniu znaków CE, FCC oraz UK CA klient może niezwłocznie wprowadzić produkt na rynek.

Podsumowanie i rekomendacje

1. Dokładna analiza źródeł emisji

Zidentyfikuj główne punkty generujące zakłócenia (np. przetwornica DC/DC i ścieżka powrotna), zanim przejdziesz do wprowadzania zmian.

2. Wstępne testy w laboratorium EMC

Regularne badania w jednym, zaufanym ośrodku dają powtarzalne wyniki i ułatwiają weryfikację skuteczności każdej poprawki.

3. Iteracyjne symulacje i pomiary

Połącz analizy komputerowe z praktycznymi pomiarami w laboratorium – to skróci czas diagnostyki i pozwoli osiągnąć ponad 99% pewności skuteczności rozwiązań.

4. Optymalizacja filtrów (kondensatory X/Y)

Dobieraj wartości tuż poniżej limitów norm (np. Y ≤ 4,7 nF), aby zmaksymalizować tłumienie szumów przy zachowaniu bezpieczeństwa izolacji.

5. Zwiększenie impedancji ścieżki powrotnej

Wprowadź niewielką dodatkową impedancję między masą konwertera a uziemieniem, aby ograniczyć prądy zaburzeń trafiające do sieci.

6. Testy końcowe w certyfikowanym laboratorium

Korzystaj z tej samej akredytowanej jednostki przy wszystkich etapach homologacji (CE/FCC/UK CA) — unikniesz niespójności i opóźnień.

7. Ścisła współpraca z ekspertami EMC

Buduj długoterminowe relacje z inżynierami i laboratoriami, dzięki którym szybciej wdrożysz poprawki i zoptymalizujesz projekt.

Dzięki zastosowaniu tych zasad każdy startup czy producent ładowarek EV może znacznie skrócić czas homologacji, obniżyć koszty poprawek oraz szybciej wprowadzić gotowy produkt na rynek. Współpraca z doświadczonymi inżynierami EMC i rzetelnymi laboratoriami to klucz do sukcesu w dynamicznej branży pojazdów elektrycznych.

Powiązane produkty

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz