Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy NAINA

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

- Zabezpieczenia przeciwprzepięciowe

- Filtry emisji ujawniającej TEMPEST

- Ograniczniki przepięć

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Podnośniki Spiralift

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Przepusty kablowe i mufy

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Plecionki stalowe

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Nowoczesne metody wykorzystywane przy projektowaniu elektroniki użytkowej

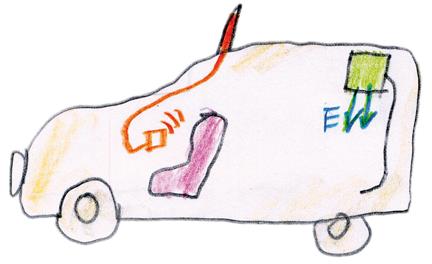

Wyobraź sobie przez chwilę, że testujesz zupełnie nowy samochód: siadasz w jednym z ergonomicznych foteli, uruchamiasz silnik i, aby dopełnić wrażenia, chcesz posłuchać muzyki. Jednak po włączeniu radia nagle zauważasz interesujące efekty uboczne. Na przykład zapala się światło w kabinie pasażerskiej. Albo radio zaczyna piszczeć i skomleć. Są to stosunkowo nieszkodliwe zjawiska. Mogą jednak wystąpić znacznie poważniejsze problemy, które mogą nawet zagrozić bezpieczeństwu jazdy lub ograniczyć funkcjonalność samochodu. Zakłócenia wysokiej częstotliwości są bardzo kłopotliwe w nowoczesnych samochodach elektrycznych, pojazdach hybrydowych lub złożonych systemach elektronicznych zapewniających bezpieczeństwo i komfort kierowcy.

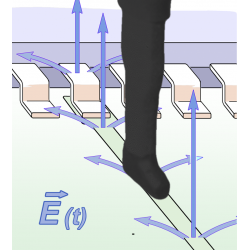

Rys. 1 Element promieniuje do metalowej konstrukcji fotela kierowcy za pośrednictwem elektrycznego pola bliskiego. Fotel kierowcy, który jest w ten sposób wzbudzany, emituje fale do anteny pojazdu, zakłócając odbiór sygnału radiowego.

Źródła emisji i ograniczenia tradycyjnych pomiarów EMC

Zazwyczaj to nie cały komponent elektroniczny, ale poszczególne urządzenie jest odpowiedzialne za emisje. Urządzenie, takie jak rezonator kwarcowy lub mikrokontroler, powoduje lokalne pola elektromagnetyczne, które indukują napięcia w obudowach lub częściach konstrukcyjnych. Części te są w ten sposób stymulowane do oscylacji, a w rezultacie emitują promieniowanie. Twórca oprogramowania z pewnością sprawdzi swoje komponenty pod kątem emisji, przeprowadzając pomiary komponentów w komorze testowej EMC podczas procesu rozwoju. Jednak pomiary te będą mierzyć emisje z testowanego urządzenia ogólnie. Metody pomiarowe stosowane w takich testach nie są w stanie wystarczająco ocenić pól bliskich testowanego urządzenia. Podczas wykonywania pomiarów metodami konwencjonalnymi projektant nie może bezpośrednio ingerować w badane urządzenie, dokładniej mierzyć poszczególnych sekcji komponentu ani podjąć żadnych działań w celu dotarcia do źródła emisji. Wyjmuje badane urządzenie z komory EMC, umieszcza je w opakowaniu i zabiera z powrotem do swojego miejsca pracy. Kolejnym problemem związanym z tymi metodami pomiaru komponentów jest to, że komponent jest testowany poza rzeczywistym środowiskiem pojazdu, a częstotliwości emisji mogą nie być mierzone, ponieważ inne obecne sąsiednie części konstrukcyjne nie są pobudzane do oscylacji.

Po powrocie do swojego miejsca pracy programista może jedynie porównać obrazy częstotliwości z testu komponentów z tymi uzyskanymi na podstawie doświadczeń z innych procesów rozwoju i sformułować hipotezy dotyczące przyczyn problemów. Następnie zmodyfikuje testowane urządzenie w oparciu o te hipotezy. Dopiero dalsze pomiary testowe w komorze EMC pokazują, czy zmiana była prawidłowa i skuteczna. Konfigurację pomiarową należy powtórzyć dla nowych pomiarów komponentów. Jednak w większości przypadków komponent, a zwłaszcza wiązka przewodów, nie mogą zostać przywrócone do absolutnie identycznej pozycji. Powoduje to odchylenia pomiarowe. Charakterystyki odpowiedzi częstotliwościowej zmierzone na różnych etapach rozwoju testowanego urządzenia nie mogą być porównywane natychmiastowo i elastycznie. Projektant musi umieścić poszczególne protokoły obok siebie i porównać je krok po kroku. Takie podejście do rozwoju komponentów EMC jest czasochłonne, skomplikowane i niezadowalające dla projektanta – wymaga zatem dużego wysiłku i powoduje wysokie koszty.

Potrzeba skuteczniejszego wykrywania źródeł zakłóceń

W tym przypadku konieczne jest skuteczniejsze wyszukiwanie źródeł emisji w złożonych systemach elektronicznych na etapie rozwoju. Inżynier musi być w stanie zmierzyć jak najwięcej zakłóceń, systematycznie identyfikować źródła RF, elastycznie wprowadzać modyfikacje i przeprowadzać testy w swoim miejscu pracy, aby zaoszczędzić czas i koszty.

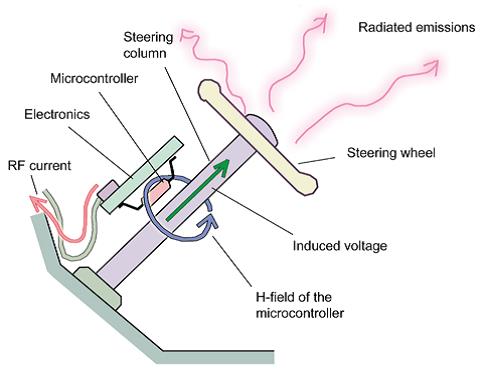

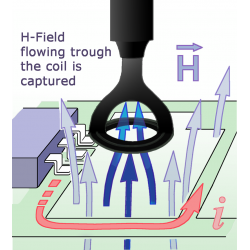

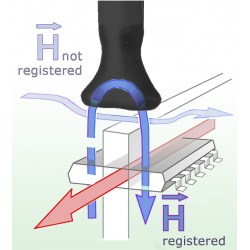

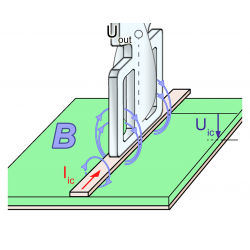

Przyjrzyjmy się teraz, w jaki sposób komponent może stać się źródłem emisji. Zespół elektroniczny lub drukowany przewodnik sam w sobie zazwyczaj nie emituje żadnych fal. Jednak poszczególne urządzenia mogą generować pola bliskie RF, które otaczają na przykład podłączone kable. Wywołują one w nich napięcie, powodując w ten sposób emisję fal. Z powodu sprzężenia elektrycznego lub magnetycznego (tj. w polu bliskim) cały system metalowy, obejmujący komponent i podłączone do niego kable, a także części metalowe, takie jak obudowy, płyty ekranujące itp. w jego bezpośrednim sąsiedztwie, podlega samowzbudzeniu. (Rys. 2).

Rys 2: Mikrokontroler umieszczony na komponencie emituje pole magnetyczne. Otacza ono kolumnę kierowniczą, gdzie indukuje napięcie. Napięcie to stymuluje kolumnę kierowniczą do emitowania promieniowania, które może zakłócać działanie wrażliwych komponentów znajdujących się w pobliżu siedzenia kierowcy.

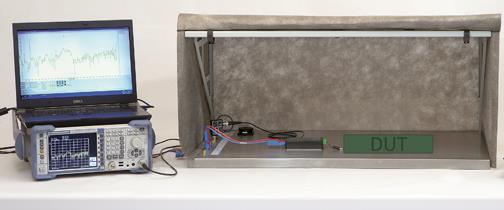

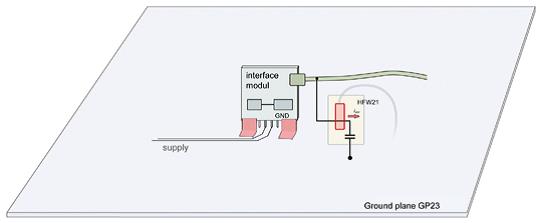

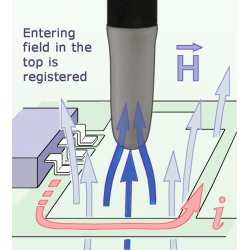

Nowoczesne metody pomiaru emisji w miejscu pracy inżyniera

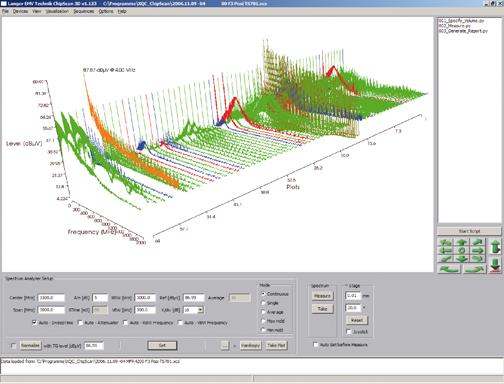

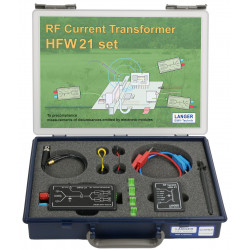

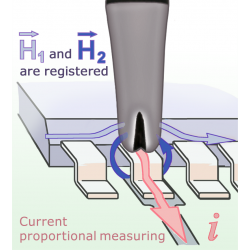

Cały system metalowy działa jak antena, gdy jest wzbudzany przez elektronikę. Prąd wzbudzający RF płynący z elektroniki do anteny (kable i części metalowe) można zatem uznać za przybliżoną miarę emisji z badanego urządzenia. Opiszemy teraz konfigurację pomiarową, która spełnia nasze wymagania dotyczące efektywnego opracowywania komponentów pod kątem emisji. Emisje są mierzone w konwencjonalnych warunkach pomiarowych, na przykład za pomocą anteny. Urządzenie poddawane testom musi zostać zmodyfikowane, jeśli jedna lub więcej częstotliwości próbki rozwojowej przekracza wartości graniczne określone w odpowiedniej normie. Wartości uzyskane z tego pomiaru są wykorzystywane jako punkt odniesienia dla kolejnych pomiarów porównawczych. (Rys. 3)

Rys. 3: System ESA1 z oprogramowaniem ChipScan-ESA i analizatorem widma.

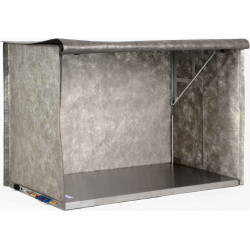

Pomiar pól bliskich i zastosowanie namiotu ekranującego

Podczas pomiaru emisji z układów elektronicznych w miejscu pracy programisty ważne jest zdefiniowanie konfiguracji pomiarowej, która jak najdokładniej symuluje środowisko komponentu w kabinie pasażerskiej. W miejscu pracy rozmieszcza się zamkniętą konfigurację pomiarową, aby zmierzyć wszystkie rozsądne prądy RF testowanego urządzenia. Jeśli odpowiednie częstotliwości znajdują się w zakresie, który podlega silnym zakłóceniom zewnętrznym ze strony otoczenia, takim jak częstotliwości radiowe, stosuje się namiot ekranujący, aby chronić konfigurację pomiarową przed tymi zakłóceniami. Namiot ekranujący ma powierzchnię 50×90 cm i tłumienie ponad 40 dB w zakresie częstotliwości od około 80 do 650 MHz. Przednia część namiotu ekranującego może być składana w górę i w dół. Cały namiot ekranujący można szeroko otworzyć, aby ułatwić modyfikację testowanego urządzenia. Przewody zasilające, takie jak zasilanie elektryczne, kable do przesyłania sygnałów pomiarowych, są wyprowadzone na zewnątrz przez filtrowane przepusty w płaszczyźnie uziemienia. Tworzy to również stałe uziemienie dla testowanego urządzenia i części sprzętu pomiarowego.

W jaki sposób przeprowadza się pomiary w miejscu pracy programisty? W pierwszym etapie przeprowadza się pomiary porównawcze za pomocą przekładników prądu RF w zamkniętym namiocie ekranującym i dokumentuje się je. Wyniki tych pomiarów są porównywane z wynikami pomiarów komponentów w celu potwierdzenia poprawności konfiguracji pomiarowej. Oczywiście wyniki pomiarów nie będą się pokrywać. Ważne jest jednak, aby odpowiednie częstotliwości z pomiaru komponentów znalazły się również w obrazie częstotliwości wybranego układu pomiarowego.

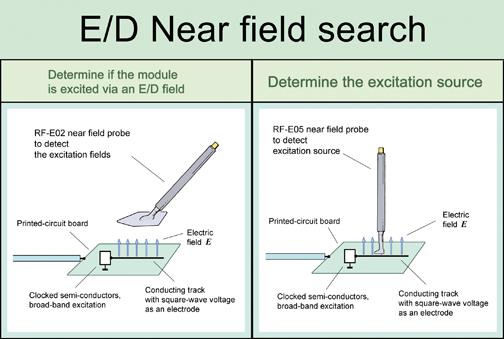

Identyfikacja i eliminacja źródeł promieniowania RF

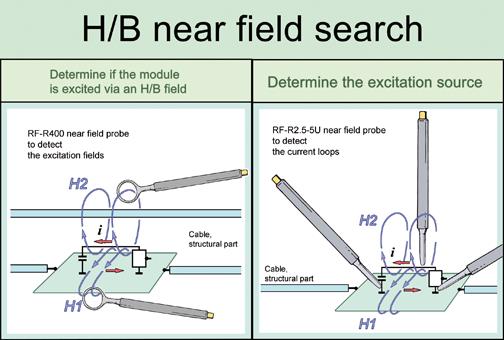

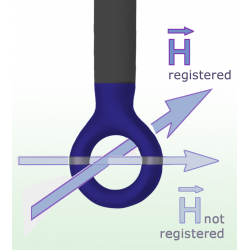

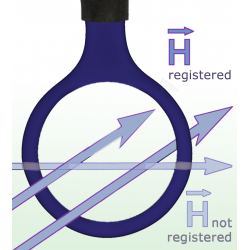

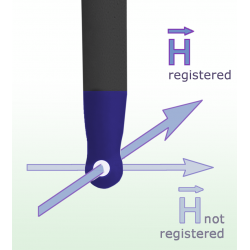

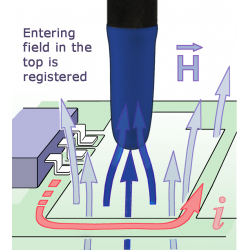

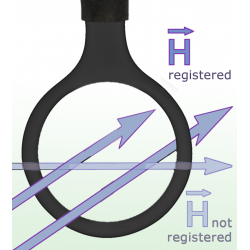

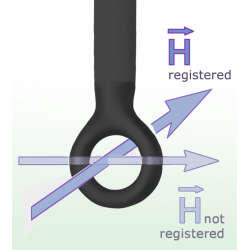

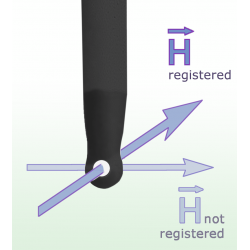

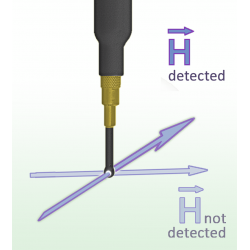

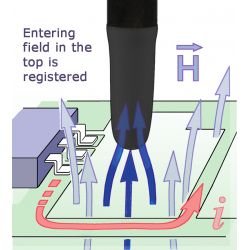

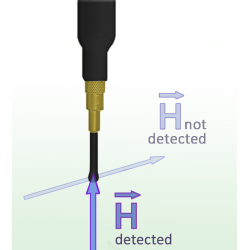

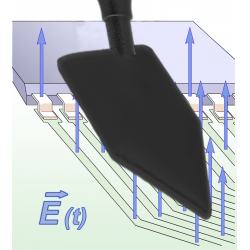

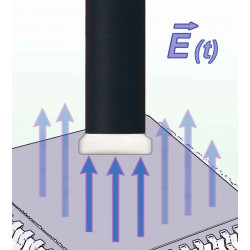

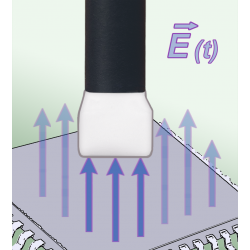

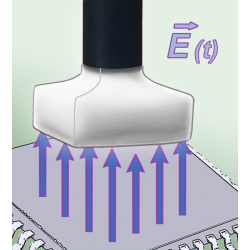

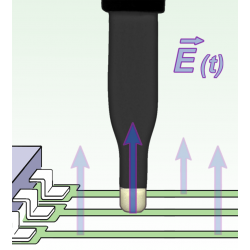

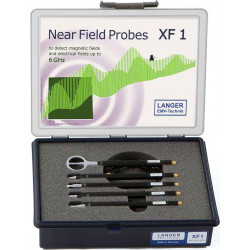

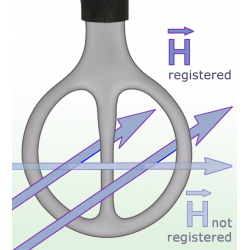

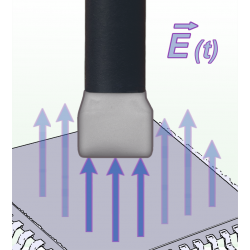

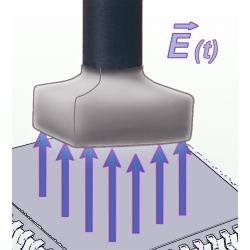

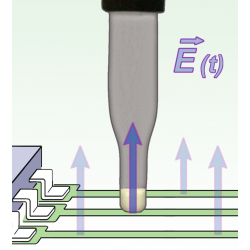

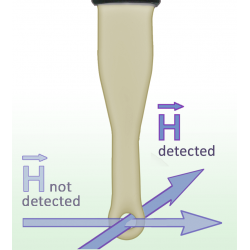

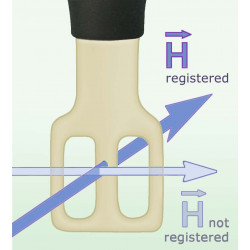

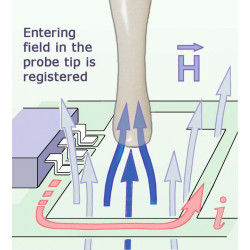

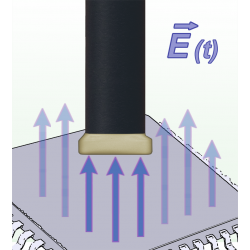

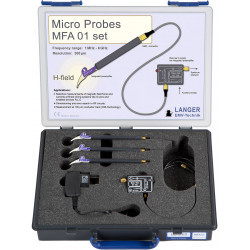

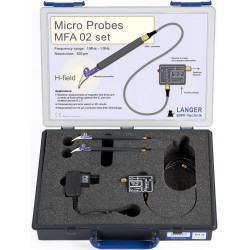

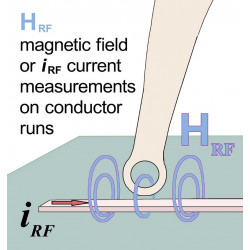

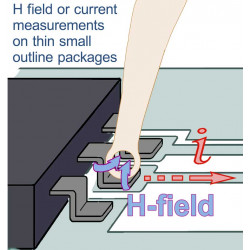

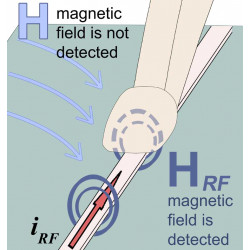

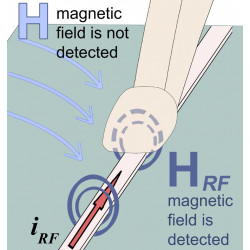

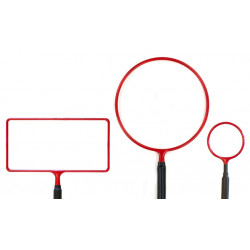

W kolejnym kroku sondy pola magnetycznego i elektrycznego są wykorzystywane do skanowania układów scalonych, połączeń liniowych, złączy wtykowych itp. Precyzyjna analiza częstotliwości i orientacji pól bliskich często pozwala programiście rozpoznać korelacje między polami a prądami wzbudzającymi. Aby zmierzyć pola bliskie za pomocą sond, należy otworzyć przód namiotu ekranującego. Oczywiście efekt ekranowania jest wtedy znacznie niższy niż w przypadku zamkniętego namiotu ekranującego. Pola bliskie badanego urządzenia są jednak zazwyczaj znacznie silniejsze niż pola sprzężone z otoczeniem, dzięki czemu pomiary mogą być mimo wszystko przeprowadzone z powodzeniem. Intensywność pola przy określonej częstotliwości i w określonym zakresie częstotliwości (rys. 4 i rys. 5).

Rys. 4

Rys. 5: Wykorzystanie sond pola elektrycznego i magnetycznego do pomiaru pól bliskich na komponentach i ich urządzeniach.

Możliwe źródła promieniowania radiowego to:

- pola elektryczne nad urządzeniami takimi jak procesory,

- pola elektryczne na przełączanych liniach i systemach magistrali,

- pola magnetyczne na przełączanych liniach danych i zegara,

- pola magnetyczne w zasilaczach.

Po zidentyfikowaniu źródeł zakłóceń RF płytkę można zmodyfikować na miejscu poprzez przylutowanie elementów, zastosowanie środków ekranujących lub zmianę przebiegu przewodów. Wyniki dalszych pomiarów za pomocą przekładnika prądu RF w zamkniętym namiocie ekranującym natychmiast pokażą, czy podjęte środki są skuteczne, czy nie. Przekładniki prądu RF i sondy pola bliskiego mogą być stosowane naprzemiennie do pomiarów w kolejnych testach. Element można modyfikować w sposób ciągły, aż do uzyskania minimalnego prądu wzbudzającego z przekładnika prądu RF płynącego w linii zasilającej. Zmierzone charakterystyki odpowiedzi częstotliwościowej można dokumentować za pomocą komputera PC i dostosowanego oprogramowania. Oprogramowanie to pozwala programistom na rejestrowanie, kolorowanie, opisywanie, obliczanie i wizualizowanie dowolnej liczby krzywych analizatora widma oraz umożliwia elastyczne, łatwe i szybkie porównywanie różnych etapów procesu pomiarowego. Programiści mogą po prostu eksportować obrazy i dane z oprogramowania w celu dokumentacji i analizy statystycznej. (rys. 6).

Rys. 6: Duże ilości różnych danych dostarczanych przez analizator widma można wygodnie mierzyć i porównywać za pomocą oprogramowania ChipScan-ESA.

Testowanie złączy i układów scalonych pod kątem EMC

Bliższe przyjrzenie się problemom kompatybilności elektromagnetycznej komponentów pokazuje, że złącza wtykowe, a w szczególności złącza stosowane w układach wysokiego napięcia samochodów hybrydowych, są wyjątkowe. Podlegają one wysokim wymaganiom w zakresie kompatybilności elektromagnetycznej. Testowanie takich złączy w prototypie komponentu jest w rzeczywistości zbyt późne, ponieważ projektant nie ma możliwości ulepszenia złącza. Projektant powinien zatem przetestować poszczególne złącza pod kątem ich charakterystyki EMC na początku procesu projektowania lub polegać na złączach o znanych parametrach EMC, które są uznawane za wystarczające dla danego komponentu.

Rys. 7: Projektant mógł zidentyfikować źródło emisji na rysunku 1 dzięki wykryciu pól bliskich. W tym przypadku zakłóceniom w odbiorze radia samochodowego można było zapobiec poprzez przeniesienie elementu odpowiedzialnego za emisję w miejsce w samochodzie, gdzie żadne części nie mogą być stymulowane do oscylacji w pobliżu.

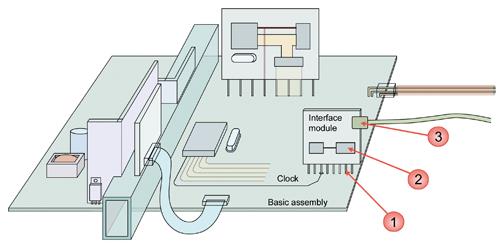

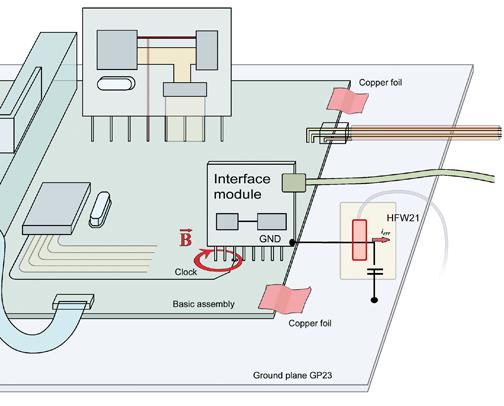

Oprócz urządzeń z jednym lub dwoma połączeniami kablowymi można również testować urządzenia złożone. Na początku testu różne efekty spowodowane przez różne źródła RF w testowanym urządzeniu nakładają się na siebie i prowadzą do wzmocnienia lub częściowego wytłumienia pól RF przy poszczególnych częstotliwościach. Dlatego też, aby przeprowadzić skuteczną analizę przyczyn, zwłaszcza w przypadku złożonych urządzeń testowanych, składających się z kilku płytek drukowanych, ważne jest, aby urządzenie zostało rozłożone na łatwe w obsłudze części, a poszczególne płytki drukowane zostały zbadane oddzielnie. Urządzenie testowane pokazane na rys. 8 ma kilka potencjalnych źródeł emisji. Badanie ogranicza się w tym przykładzie do modułu interfejsu komponentu.

Rys. 8: Możliwe źródła emisji modułu interfejsu w rozbudowanym układzie.

Można wyobrazić sobie trzy źródła RF:

1. złącze między zespołem podstawowym a modułem interfejsu

2. elektronikę (PHY z mikroprocesorem) w module interfejsu

3. złącze kabla interfejsu

Te trzy źródła RF zostaną teraz omówione po kolei. Wymaga to konfiguracji pomiarowej, która tłumi pozostałe źródła RF oraz źródła RF zespołu podstawowego w jak największym stopniu.

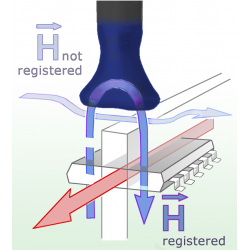

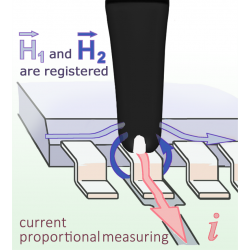

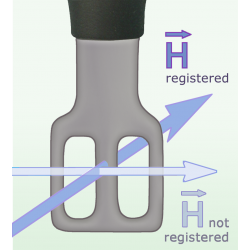

1. Złącze między zespołem podstawowym a modułem interfejsu (rys. 9)

Zespół podstawowy i moduł interfejsu są połączone ze sobą za pomocą linii danych i sterowania. Linie te są dobrze chronione na płytce drukowanej w obszarze zespołu podstawowego i modułu interfejsu, ponieważ są osadzone w powierzchniach uziemionych. Jednak w obszarze złącza przechodzą one swobodnie przez otwartą przestrzeń. Prądy sygnałowe w liniach generują pola magnetyczne RF, które rozprzestrzeniają się wewnątrz i wokół złącza. Generują one napięcia indukcyjne w pinach uziemienia złącza. W rezultacie występuje różnica napięć między podzespołem podstawowym a modułem interfejsu. Powoduje to przepływ prądu RF do kabla interfejsu poprzez płytkę interfejsu, co z kolei powoduje wzbudzenie kabla, a tym samym emisje z niego. Port COM przekładnika prądowego jest podłączony w niewielkiejodległości od GND modułu interfejsu w celu pomiaru prądu napędzanego napięciem indukcyjnym. Prąd zmierzony za pomocą przekładnika prądowego jest miarą udziału złącza w całkowitej emisji z testowanego urządzenia. Efekt modyfikacji, takich jak filtry na liniach sygnałowych lub zmiana przypisania pinów, można zmierzyć bezpośrednio.

Rys. 9: Pierwszy etap pomiaru za pomocą ESA1 – wykrycie źródeł emisji na złączu między zespołem podstawowym a modułem interfejsu

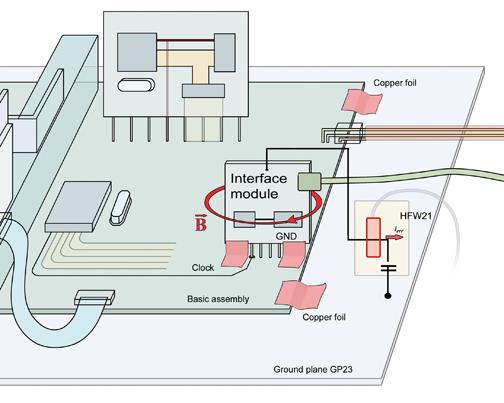

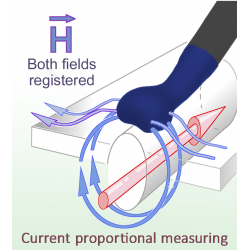

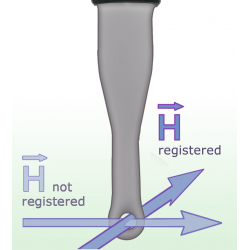

2. Układy elektroniczne (PHY z mikroprocesorem) na module interfejsu (rys. 10).

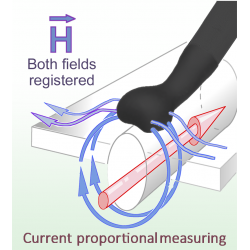

Układy scalone modułu interfejsu generują prądy, które płyną do systemu GND, gdzie indukują napięcie. Napięcie to z kolei napędza prąd z podstawowego zespołu do podłączonego kabla interfejsu, który pobudza kabel interfejsu do wysyłania emisji. Podstawowy zespół pozostaje podłączony do płaszczyzny uziemienia podczas pomiaru. Udział złącza w emisjach między płaszczyzną uziemienia a modułem interfejsu jest znoszony przez kilka połączeń GND o dużej powierzchni. Napięcie, które jest indukowane przez prądy układów scalonych, może być odbierane za pomocą przekładnika prądowego znajdującego się na górnym końcu zespołu. Przekładnik prądowy mierzy prąd proporcjonalny. Modyfikacje, które są przeprowadzane bezpośrednio na module interfejsu, mogą być w ten sposób oceniane.

Rys. 10: Drugi etap pomiaru za pomocą ESA1 – wykrywanie źródeł emisji w elektronice

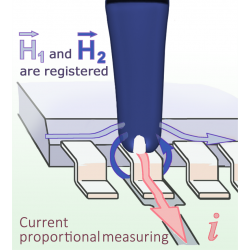

3. Złącze kabla interfejsu (rys. 11)

Złącze interfejsu jest kolejnym źródłem RF w tym złożonym komponencie. Podczas transferu danych sterownik interfejsu przepuszcza prąd przez złącze. Prąd ten indukuje napięcie osi bezpośredniej w obudowie złącza, które stymuluje emisje z kabla interfejsu. Przekładnik prądowy jest podłączony do kabla interfejsu w celu przeprowadzenia pomiaru. Należy zauważyć, że podczas tego pomiaru napięcie jest nakładane zgodnie z punktem 2 powyżej. Napięcie to można zwarć, przyklejając kawałek folii miedzianej do płytki drukowanej interfejsu.

Rys. 11: Trzeci etap pomiaru za pomocą ESA1 – wykrywanie źródeł emisji na złączu kabla interfejsu.

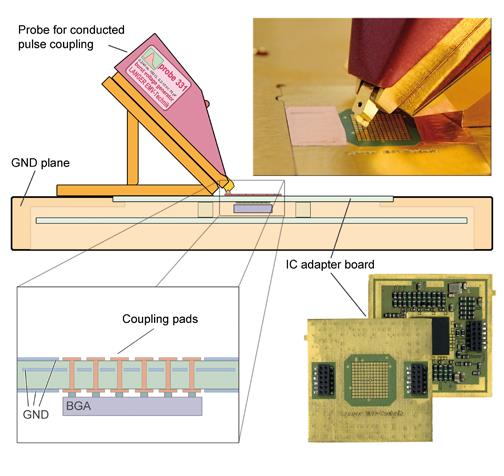

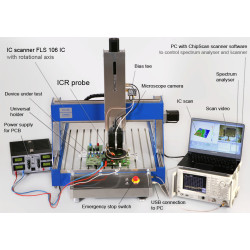

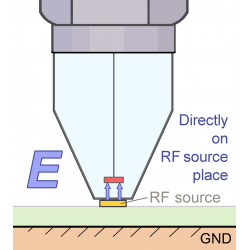

Układ scalony jest kolejnym elementem elektronicznym, który ma duże znaczenie dla projektanta komponentu. Charakterystyka układów scalonych stosowanych w systemie elektronicznym ma duży wpływ na charakterystykę EMC całego komponentu. Struktury mikrokontrolerów i chipsetów stają się coraz mniejsze. Dlatego czułość układów scalonych może być obecnie nawet dziesięciokrotnie wyższa niż w przypadku ich poprzednich modeli. Zachowanie układów scalonych i ich typów obudów pod względem odporności i emisji jest kluczowym aspektem, który projektant musi wziąć pod uwagę przy wyborze urządzeń do komponentu. Dlatego ważne jest, aby wybrać odpowiedni układ scalony i stosować go zgodnie z odpowiednimi wymaganiami EMC na etapie planowania procesu rozwoju komponentu . Pomiary zgodności zgodnie z normą BISS/IEC powinny być przeprowadzane na układach scalonych w odniesieniu do parametrów EMC jako standardowa procedura. Jednak pomiary te nie są wystarczające, aby zapewnić, że układ scalony sprawdzi się w praktyce. Ponadto układy scalone powinny być testowane przy użyciu praktycznych i uniwersalnych parametrów EMC, takich jak ESD. Impulsy występujące w układach scalonych podczas testów ESD i testów impulsowych dla urządzeń można symulować w testach odporności układów scalonych. Specjalna technologia pomiarowa i testowa układów scalonych powinna umożliwić projektantowi przeprowadzanie testów odporności niezależnie od urządzenia lub komponentu. (rys. 12).

Rys. 12: Pokazuje konfigurację testową do bezpośredniego sprzężenia zakłóceń z pakietem LFBGA. Układ scalony jest zamontowany na specjalnej płytce adaptera układów scalonych. Zakłócenia można wprowadzać bezpośrednio do kul BGA za pomocą sond z serii P200/P300. Okablowanie zewnętrzne układu scalonego jest zgodne ze specyfikacją producenta. Ponadto w liniach zasilających i sygnałowych zastosowano elementy filtrujące, aby zapobiec rozładowywaniu się impulsu zakłóceń i tym samym zapewnić określone warunki.

Podczas analizy emisji IC projektant musi dogłębnie zbadać fizyczny proces komponentu. Jeśli na przykład szybki obwód o wysokich częstotliwościach prądu i napięcia zostanie umieszczony w niekorzystnym miejscu urządzenia, może to zakłócać działanie samego komponentu lub innych komponentów lub urządzeń poprzez ścieżki sprzężenia za pośrednictwem komponentu.

Wnioski: Efektywne planowanie EMC w procesie rozwoju komponentów

1. Wyniki testów pomagają osiągnąć trzy cele:

2. Ulepszenie IC w celu uniknięcia problemów podczas późniejszego użytkowania

3. Praktyczne parametry i warunki bezzakłóceniowego używania układu scalonego w komponentach

4. Wybór układu scalonego odpowiedniego do zastosowania użytkownika układu scalonego na podstawie parametrów EMC układu scalonego Dzięki temu programista elektroniki ma dostęp do procedur i informacji, które pomagają mu z wyprzedzeniem zaplanować EMC złożonego komponentu oraz zmierzyć i zmodyfikować go bezpośrednio w swoim miejscu pracy podczas procesu rozwoju. Rozwój staje się bardziej wydajny i mniej czasochłonny. Konieczne będzie przeprowadzenie mniejszej liczby testów komponentów w komorze EMC. Zmniejsza to długi czas oczekiwania w przypadku konieczności użycia komory EMC. To z kolei przyspiesza rozwój komponentów, co pozwala zaoszczędzić zasoby, czas i koszty.

Powiązane produkty

Powiązane posty

Materiały termoprzewodzące w magazynach energii

Materiały termoprzewodzące w magazynach energii

Pomiar mocy i energii w obwodach elektrycznych

Pomiar mocy i energii w obwodach elektrycznych

Wentylatory przemysłowe - rodzaje, właściwości

Wentylatory przemysłowe - rodzaje, właściwości

Dodaj komentarz