Sie müssen eingeloggt sein

-

WróćX

-

Komponenten

-

-

Category

-

Halbleiter

- Dioden

- Thyristoren

- Elektroisolierte Module

- Brückengleichrichter

-

Transistoren

- Transistoren | GeneSiC

- SiC-MOSFET-Module | Mitsubishi

- SiC-MOSFET-Module | STARPOWER

- ABB SiC-MOSFET-Module

- IGBT-Module | MITSUBISHI

- Transistormodule | MITSUBISHI

- MOSFET-Module von MITSUBISHI

- Transistormodule | ABB

- IGBT-Module | POWEREX

- IGBT-Module | INFINEON (EUPEC)

- Halbleiterkomponente aus Siziliumkarbid

- Przejdź do podkategorii

- Treiber

- Leistungsblöcke

- Przejdź do podkategorii

- Strom- und Spannungswandler von LEM

-

Passive Elemente (Kondensatoren, Widerstände, Sicherungen, Filter)

- Widerstände

-

Sicherungen

- Miniatursicherungen für elektronische Schaltungen der Serien ABC und AGC

- Schnelle Röhrensicherungen

- Zeitverzögerungssicherungen mit GL / GG- und AM-Eigenschaften

- Ultraschnelle Sicherungseinsätze

- Britische und amerikanische schnelle Sicherungen

- Schnelle europäische Sicherungen

- Traktionssicherungen

- Hochspannungs-Sicherungseinsätze

- Przejdź do podkategorii

-

Kondensatoren

- Kondensatoren für Motoren

- Elektrolytkondensator

- Island Filmkondensatoren

- Leistungskondensatoren

- Kondensatoren für Gleichstromkreise

- Kondensatoren zur Leistungskompensation

- Hochspannungskondensatoren

- Induktionsheizkondensatoren

- Impulskondensatoren

- DC LINK-Kondensatoren

- Kondensatoren für AC / DC-Schaltungen

- Przejdź do podkategorii

- Entstörungsfilter

- Superkondensatoren

- Überspannungsschutz

- TEMPEST-Strahlungserkennungsfilter

- Überspannungsableiter

- Przejdź do podkategorii

-

Relais und Schütze

- Theorie der Relais und Schütze

- Dreiphasen-Halbleiterrelais AC

- Halbleiterrelais DC

- Regler, Steuerungen und Zubehör

- Sanftstarter und Schaltschütze

- Elektromechanische Relais

- Schütze

- Drehschalter

-

Einphasen-Halbleiterrelais AC

- Einphasen-Wechselstrom-Halbleiterrelais, Serie 1 | D2425 | D2450

- Einphasige AC-Halbleiterrelais der Serien CWA und CWD

- Einphasen-Wechselstrom-Halbleiterrelais der Serien CMRA und CMRD

- Einphasen-Wechselstrom-Halbleiterrelais, PS-Serie

- Doppel- und Vierfach-Wechselstrom-Halbleiterrelais, Serie D24 D, TD24 Q, H12D48 D.

- 1-phasige Festkörperrelais, gn-Serie

- Einphasige Wechselstrom-Halbleiterrelais, Serie ckr

- Einphasen-Wechselstromrelais der ERDA- UND ERAA-SERIE für die DIN-Schiene

- Einphasige Wechselstromrelais für 150A Strom

- Doppelte Halbleiterrelais mit integriertem Kühlkörper für eine DIN-Schiene

- Przejdź do podkategorii

- Einphasen-Halbleiterrelais AC für Leiterplatten

- Interface-Relais

- Przejdź do podkategorii

- Induktive Komponente

- Radiatoren, Varistoren, Thermoschütze

- Ventilatoren

- Klimaanlagen, Ausrüstung für Schaltschränke, Industriekühler

-

Batterien, Ladegeräte, Pufferstromversorgungen und Wechselrichter

- Batterien, Ladegeräte - theoretische Beschreibung

- Lithium-Ionen-Batterien. Kundenspezifische Batterien. Batteriemanagementsystem (BMS)

- Batterien

- Ladegeräte und Zubehör

- USV-Notstromversorgung und Pufferstromversorgung

- Konverter und Zubehör für die Photovoltaik

- Energiespeicher

- Brennstoffzellen

- Lithium-Ionen-Batterien

- Przejdź do podkategorii

-

Automation

- Spiralift Hebebühnen

- Futaba Drohnenteile

- Grenzschalter, Microschalter

- Sensoren, Wandler

-

Pyrometer

- Infrarot-Temperatursensor, kabellos, wasserdicht, IR-TE-Serie

- Infrarot-Temperatursensor, kabellos, IR-TA-Serie

- Infrarot-Temperatursensor, kabellos, IR-H-Serie

- Ein schnelles stationäres Pyrometer in einem sehr kleinen IR-BA-Gehäuse

- Lichtleiter-Temperatursensoren, IR-FA-Serie

- Das stationäre Pyrometer der IR-BZ-Serie

- Przejdź do podkategorii

- Zähler, Zeitrelais, Einbaumessgeräte

- Industrielle Schutzausrüstung

- Licht- und Signalentechnik

- Infrarot-Kamera

- LED-Anzeigen

- Taster, Schalter und Zubehör

- Przejdź do podkategorii

-

Adern, Litzen, Schutzhüllen, Flexible Verbingungen

- Drähte

- Kabeleinführungen und Kupplungen

- Litzen

- Kabel für spezielle Anwendungen

- Schläuche

-

Geflochtene Kabel

- Zöpfe flach

- Zöpfen Runde

- Sehr flexible Geflecht - flach

- Sehr flexible Geflecht - Rund

- Kupfergeflecht zylindrischen

- Kupfergeflechtschirm und zylindrischer

- Flexible Massebänder

- PVC-isolierte Kupferlitzen - Temperatur 85 ° C

- Flach geflochtene Aluminium

- Connection Kit - Zöpfe und Röhren

- Stahlgeflechte

- Przejdź do podkategorii

- Leitungen und Sonstiges für Traktion

- Crimpverbinder

- Flexible isolierte Kupferschienen

- Mehrschichte flexible Kupferschienen

- Kabelrohre, Kabelkanäle und Kabelführung

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Halbleiter

-

-

- Lieferanten

-

Applications

- AC- und DC-Antriebe (Wechselrichter)

- Ausrüstung für Verteilungs-, Steuerungs- und Telekommunikationsschränke

- Bergbau, Metallurgie und Gründung

- CNC-Werkzeugmaschinen

- Energy bank

- HLK-Automatisierung

- Induktionsheizung

- Industrielle Automatisierung

- Industrielle Automatisierung

- Industrielle Schutzvorrichtungen

- Komponenten für explosionsgefährdete Bereiche (EX)

- Maschinen zum Tiefziehen von Kunststoffen

- Maschinen zum Trocknen und Verarbeiten von Holz

- Motoren und Transformatoren

- Schweißmaschinen und Schweißmaschinen

- Straßenbahn- und Bahntraktion

- Temperaturmessung und -regelung

- Temperaturmessung und -regelung

- USV- und Gleichrichtersysteme

-

Installation

-

-

Inductors

-

-

Induktionsgeräte

-

-

Service

-

- Kontakt

- Zobacz wszystkie kategorie

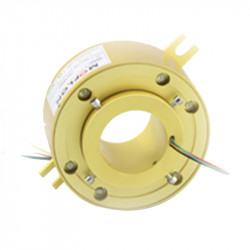

Leitfaden für Drehgelenke

DACPOL bietet eine breite Palette von Drehgelenken an, die in den Bereichen Verteidigung, Luftfahrt, Industrie und Handel eingesetzt werden. Um eine optimale Leistung eines Drehgelenks zu erzielen, sind die richtige Auswahl, korrekte Installation und regelmäßige Wartung erforderlich. Dieser Leitfaden soll die Grundlagen, wichtige Fachbegriffe, Probleme mit der Achsabweichung und einen Vergleich der wichtigsten Konstruktionsarten behandeln.

Grundlagen der Drehgelenke

Was ist ein Drehgelenk?

Ein Drehgelenk ist ein mechanisches Gerät, das als Schnittstelle für den Transfer von Fluiden – Luft, Dampf oder Flüssigkeit – zwischen einem rotierenden und einem statischen Element dient.

Hauptkomponenten eines Drehgelenks:

- Gehäuse / Hülle: Der statische Teil, der das Medium enthält und den Anschluss eines Schlauchs erleichtern kann. Es fungiert auch als Drehmomentbegrenzer.

- Rotor / Nippel: Der rotierende Teil, der das Gelenk mit dem beweglichen Teil der Maschine verbindet. Gewindeverbindungen (konisch, gerade) und Flanschverbindungen sind verfügbar.

- Führung / Führungsbuchsen: Abschnitt, der die Rotationskraft überträgt und die korrekte Koaxialität des Drehgelenks gewährleistet.

- Dichtung: Dies ist das erste Verschleißteil. Die Lebensdauer der Dichtung wird durch Betriebsparameter wie Maschinengeschwindigkeit, Temperatur und Art des Mediums bestimmt.

- Montageplatte: Element, das zwischen dem Kopf des Gelenks und dem Gehäuse eingefügt wird und die internen Komponenten beim Demontieren des Kopfes schützt.

Technische Terminologie

Erweitern Sie Ihr Wissen über Drehgelenke, indem Sie sich mit den folgenden Schlüsselbegriffen vertraut machen:

- Anti-Rotationsstangen (Anti-Rotation Rods): Starre, glatte Stangen, die das Gehäuse des Gelenks mit einer festen äußeren Fläche verbinden und ein Drehen des Gelenks verhindern.

- Ausgeglichene Dichtung (Balanced Seal): Dichtungstechnik, die meist für Wasser und Kühlmittel verwendet wird (aber auch für Dampf und Gase möglich ist) und auf dem äußeren Federdruck basiert, um eine positive Dichtung innerhalb des Gelenks zu gewährleisten.

- Turbulenzstäbe (Dryer Bars): Axiale Edelstahlstangen, die in den Zylindern installiert werden, um Turbulenzen zu erzeugen, die die Gleichmäßigkeit der Oberflächentemperatur und die Wärmeübertragungseffizienz erhöhen.

- Doppelter Durchfluss (Dual Flow): Das Medium strömt zum und vom Drehgelenk über einen Siphon oder ein internes Verteilungsrohr.

- Extern unterstützte Drehgelenke (Externally Supported Rotary Joints): Konstruktionen, die das Gehäuse des Gelenks über ein externes stationäres Maschinenrahmen stützen.

- Flexibler Metallschlauch (Flexible Metal Hose): Schlauch, der den Druck des Mediums hält und die für die korrekte Bewegung des Drehgelenks notwendige Flexibilität gewährleistet.

- Führung (Guide): Art von Kohlenstoffbuchse, die um den Nippel montiert ist und der Unterstützung des Drehgelenks dient.

- Medium: Flüssigkeiten (Flüssigkeiten, Gase, Dampf), die durch Drehgelenke transportiert werden.

- Mehrfachdurchgangsverbindungen (Multi-Passage Unions): Gelenke, die erforderlich sind, wenn gleichzeitig mehr als ein Medium verwendet wird, was mehrere Dichtungen zwischen den stationären Anschlüssen und dem rotierenden Gerät erfordert.

- Druckgelenk (Pressure Joint): Gelenkart, bei der der innere Dichtungsring die gesamte vom inneren Druck des Fluids erzeugte Kraft aufnimmt.

- Rotor: Rotierender Teil des Drehgelenks, der mit rotierendem Gerät verbunden ist (kann gewindegängig oder flanschseitig sein).

- Dichtungsringe (Seal Rings): Hauptverschleißteil. Während des Betriebs wirken auf die Ringe Kräfte durch den Fluiddruck und Reibung.

- Sichtflussanzeiger (Sight Flow Indicators): Vorrichtungen, die eine visuelle Beobachtung des Flüssigkeits- und Gasflusses in der Leitung ermöglichen.

- Einfachdurchfluss (Single-Flow): Das Medium strömt nur in eine Richtung durch das Drehgelenk, auch bekannt als Einwegfluss.

- Siphon (Syphon): Rohrsystem im rotierenden Zylinder, das die Ableitung des Mediums durch das Gelenk ermöglicht.

- Verschleißplatte (Wear Plate): Austauschbare Metallplatte, die am Gehäuse des Gelenks befestigt ist und nach Erreichen der Verschleißgrenze ersetzt wird.

Fehlausrichtung des Drehgelenks

Die Hauptursache für vorzeitiges Versagen des Kohlenstoffdichtungsrings ist die Fehlausrichtung des Drehgelenks. Fehlausrichtung tritt auf, wenn der rotierende Teil während des Betriebs vibriert. Infolgedessen wird der Kohlenstoffdichtungsring gegenüber dem Innendurchmesser des Gehäuses belastet, was zu ungleichmäßigem Verschleiß führen kann.

Vermeidung von Fehlausrichtung:

Das Drehgelenk sollte mit flexiblen Metallschläuchen installiert werden. Mit zunehmendem Verschleiß des Dichtungsrings wird sich das nicht ausgeglichene Gelenk leicht vom Ende der Welle wegbewegen – die flexiblen Schläuche müssen dies ermöglichen. Die Schläuche müssen die richtige Länge haben, um diese Flexibilität zu gewährleisten. Alle verbundenen Schrauben müssen in jedem Abschnitt fest angezogen werden, und das Anziehen sollte schrittweise und über Kreuz erfolgen (z. B. im 180-Grad-Winkel).

Optimale Leistung erreichen

Nach korrekter Installation bleibt das Hauptverschleißteil der Dichtungsring. Er sollte ausgetauscht werden, sobald er seine maximale Abnutzung erreicht hat. Wenn dies nicht erfolgt, können die Metallflächen in Kontakt kommen und irreversible Schäden am Drehgelenk verursachen.

Kritische Faktoren für den Verschleiß:

Maschinengeschwindigkeit, Druck und Temperatur sind kritisch für das Verschleißverhalten mechanischer Dichtungen. Die tatsächliche Druckbelastung des Dichtungsrings steht in direktem Zusammenhang mit dem Betriebsdruck. Mit steigendem Druck erhöht sich auch die Belastung der Dichtung. Diese erhöhte Belastung in Kombination mit der Maschinengeschwindigkeit erhöht die Reibungsverluste und erzeugt höhere Temperaturen. Im Allgemeinen steigt die Verschleißrate der Dichtung sowohl mit der Betriebsdrehzahl als auch mit dem Druck.

Die Wahl des geeigneten Dichtungsmaterials ist ein entscheidender Faktor, wobei alle Kosten im Zusammenhang mit einem Dichtungsversagen zu berücksichtigen sind.

Kohlenstoffführungen vs. Wälzlager

Die Wahl zwischen einem Gelenk mit Kohlenstoffführungen und einem Gelenk mit Wälzlagern hängt von mehreren Faktoren ab:

Drehgelenke mit Kohlenstoffführungen eignen sich am besten für niedrige Geschwindigkeiten und hohe Temperaturen. Kohlenstoff hat einen niedrigen Wärmeausdehnungskoeffizienten und kann daher erhebliche Temperaturunterschiede tolerieren. Der Nippel des Gelenks erwärmt sich schnell und dehnt sich aus, während sich das Gehäuse langsamer erwärmt. Bei solchen Gelenken genügt ein zusätzliches Spiel im Innendurchmesser (ID) der Führung, um die Wärmeausdehnung auszugleichen. Im Gegensatz dazu muss bei Gelenken mit Wälzlagern die Wärmeausdehnung vom Lagerinnenspiel aufgenommen werden, sodass die Lagerauswahl temperaturabhängig ist. Kohlenstoffführungen benötigen keine Schmierung oder Wartung, außer dem Austausch der abgenutzten Dichtung. Sie sind auch bei größeren Abmessungen von Vorteil, da sie leichter zu bestellen sind als große Wälzlager.

Gelenke mit Wälzlagern werden in der Regel bei höheren Geschwindigkeiten und dort eingesetzt, wo die axiale Rundlaufgenauigkeit kritisch ist. Hochgeschwindigkeitsgelenke verwenden häufig ausgeglichene Stirndichtungen, die eine präzise Ausrichtung der Dichtflächen erfordern. Wälzlager werden auch in Anwendungen bevorzugt, die ein geringes Antriebsmoment erfordern. Einige Anwendungen mit Wälzlagern erfordern die Einhaltung eines Schmierplans für eine optimale Lebensdauer.

Zusammenfassung

Wir haben die wichtigen Aspekte von Drehgelenken behandelt: von den Grundkomponenten über die detaillierte Terminologie bis hin zu Faktoren, die ihre Leistung beeinflussen, wie Fehlausrichtung, Geschwindigkeit, Druck und die Wahl der Unterstützungsart (Kohlenstoffführungen vs. Wälzlager).

Die richtige Auswahl, die Installation mit flexiblen Schläuchen und der rechtzeitige Austausch abgenutzter Dichtungsringe bilden die Grundlage für einen langlebigen und störungsfreien Betrieb jedes Gelenks. Denken Sie daran, dass optimale Leistung und Lebensdauer von der genauen Anpassung der Gelenkparameter an die Betriebsbedingungen Ihrer Maschine abhängen.

Wenn Sie technische Unterstützung bei der Auswahl von Drehgelenken unter Berücksichtigung der Besonderheiten Ihrer Anwendung benötigen, kontaktieren Sie die Spezialisten von DACPOL. Wir helfen Ihnen gerne, die ideale Lösung zu finden.

Ähnliche Produkte

Ähnliche Beiträge

Thermally conductive materials in power storages

Thermally conductive materials in power storages

Measuring power and energy in electric circuits

Measuring power and energy in electric circuits

Wentylatory przemysłowe - rodzaje, właściwości

Wentylatory przemysłowe - rodzaje, właściwości

Hinterlassen Sie einen Kommentar